グレースケールプリントとは?

Last Updated on 6月 25, 2024 by ImageXpert Team

最近の産業用インクジェットプリントでは、ほとんどがグレースケール印刷を採用しています。今回は、バイナリー吐出とグレースケール吐出の違い、グレースケールがこれほど普及した理由、グレースケールを中心としたシステムを設計する際の注意点などについて説明します。「解像度」や「波形」といった用語を多用しますので、解説が必要な方は、プリントヘッドの選択や波形理論に関する過去の記事をご覧ください。 selecting printheads and waveform theory if you’d like more background.

バイナリー vs. グレースケール

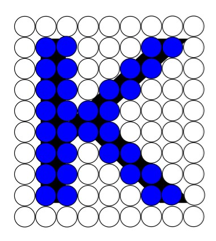

「バイナリー」と聞いて「1と0」のイメージを思い浮かべる方は、インクジェットプリントにおけるバイナリーの意味をご存知かもしれません。データが「1」と「0」だけで表現されるように、バイナリー画像も「液滴がある画素」と「液滴がない画素」だけで表現されます。液滴の大きさはすべて同じで、ありとなしの中間の選択肢はありません。単純に「K」という文字を決められたサイズ、決められた解像度で印刷したいのであれば、左の図のように、インクを配置させたい画素に液滴を配置します。

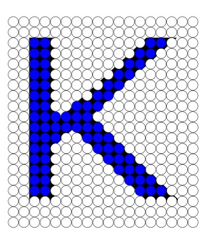

見てわかるように、この方法では、必ずしも画像を最も正確に再現しているとは言えません(輪郭がギザギザに見えます)。より小さな液滴を高密度に配置できるよう、単位長さあたりの画素数を増やすことで、これを改善することが可能です。オフィス用のマルチパスプリンターではこの方法が採用されていますが、シングルパスでこれを実現するには、高いノズル密度と高い吐出周波数のヘッドを必要とするため、もう少し技術革新を待たねばなりません。左の図は、同じKをより小さい液滴(高解像度)で印刷した場合の例です。

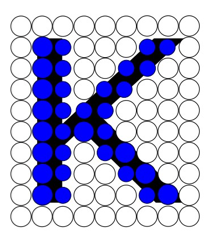

画像の見栄えを良くする方法として、グレースケールを使う方法があります。バイナリー画像を「白と黒」と表現するならば、グレースケール画像は「白と黒、そしてその間にある多くのグレーの階調」を持ってると言えます。インクジェットプリントでは、各画素に複数の液滴サイズを設定することができます。画素ごとに様々な液滴サイズを選択することができれば、解像度を上げなくても、より正確に形状(画像)を表現することができます。左図のKという文字は、解像度は1つ目の図と同じですが、各画素には2つの液滴サイズ(グレーレベル)から選択が可能です。

備考:バイナリー吐出でも、色の濃度を変えた画像を作ることは可能です。液滴の配置を調整して、暗い部分では液滴同士を近づけ、明るい部分では液滴同士を離して配置する工夫が必要です。

グレースケールはどのようにして実現するのか?

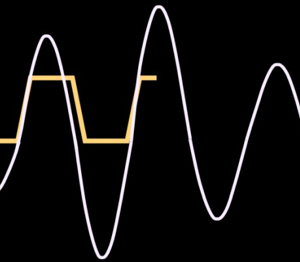

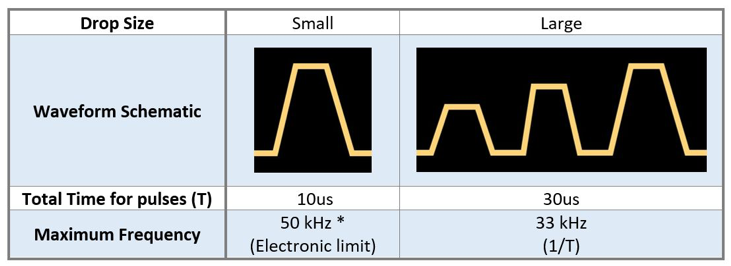

決まった大きさのノズルから、どうやって違う大きさの液滴を出すのか? その答えは「波形」にあります。波形はノズル内のインクの音響をコントロールするため、3つの異なる波形があれば、同じノズルから3つの異なるサイズの液滴を生成できます。実際には、複数の波形を用意するのではなく、複数のパルスで構成される1種類の波形を用意するのが一般的です。

For example, you can develop a waveform with three identical pulses in it. If you want to print a small drop, Gray Level 1, you would only apply one of those pulses to the nozzle. If you want to print a medium drop, two pulses get applied, and three pulses for a large drop. With this setup, you have one waveform that can produce three different drop sizes, or Gray Levels.

グレースケールを使用するためには、システム構成要素のいくつかが、1画素を2ビット以上のデータとして処理できる必要があります。RIPが画像表現を最適化して生成した各画素のデータ(液滴サイズ情報)を受け取った制御システムは、その波形を利用して正確なサイズの液滴を(正しいパルス数で)吐出します。このプロセスは、プリントヘッドの駆動用回路基板で処理されます。

グレースケールの利点

見てきたように、高解像度化とグレースケールは、どちらも画像の見栄えを良くする技術です。解像度を上げることはすでに知られていることなので、グレースケールがなぜ必要なのかと疑問に思われるかもしれません。液晶ディスプレイの場合なら、見栄えを良くしたければ画素の大きさを小さくすれば良いのです。しかし、インクジェットの場合はそうはいきません。

ディスプレイには存在しないインクジェット特有の課題は、非接触で配置された液滴が低粘度であるために、印刷面に着弾した後も液滴が動くことです。インクが着弾すると、表面張力の影響でインクがはじかれ、インク同士が合一(ひとつに合体)して大きな色の領域を形成します。これにより、印刷面上の画素のサイズが非常に小さくても、「粒状感」と呼ばれる識別可能な配置ズレが発生します。高解像度の印刷では液滴同士が近くにあるため、合一がさらに悪化する可能性があります。さらに、吸収性の高い場合、印刷表面は、複数の小さな液滴のほうが、それと等価な大きな液滴よりも発色が損なわれる可能性もあります。

また、用途によっては、高解像度・小液滴が必ずしも実用的なソリューションとは限りません。例えば、コーティングや接着剤塗布、3Dプリントなどのように、大量の吐出・塗布が必要な場合、ある程度の高精細さが必要なのは印刷の端の部分だけなのに、広大な領域全てに1ピコリットルの液滴を配置し続けるのは非常に時間がかかるかもしれません。

グレースケールは、産業用アプリケーションにおいて、液滴の合一、発色、塗布量を高次元で制御して印刷の見栄えを向上させるのに役立ちます。基本的には、1つのシステムで小滴と大滴の両方の利点を得ることができます。