波形とは何ですか?

波形とは何か、波形はどのように機能するのか、なぜインクジェット開発に必要なのか、もっと理解したいと思いませんか? 波形は、重要でありながらあまり理解されていないものの一つです。この記事では、波形の基本について説明し、次の記事では、インクに波形を最適化するための実践的な手順をご紹介します。ここから始めて、次に進む準備ができたら、ここから波形を最適化する方法を学んでください。 learn how to optimize one here.

基礎知識

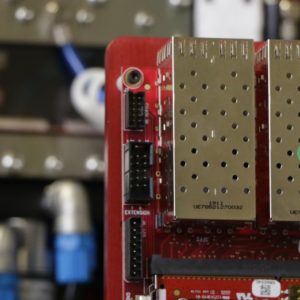

波形の目的を説明するために、プリントヘッドの加圧室の中を見てみましょう。下の図は、さまざまな構造のプリントヘッドに共通して採用されている「フィル&ファイヤー」と呼ばれる吐出方法を示しています。これは、電圧をかけるとPZT(圧電セラミックス)が変形し、加圧室の容積が変化してインクが移動し、最終的に吐出するというものです。このPZTに電圧をかける手段が「波形」です。

今回の例では、電圧をかけたときだけPZTが伸びるので、プリントヘッドの電源を入れるまでは変形しません。電源を入れると、プリントヘッドは一定の電圧を維持し、PZTは伸長して待機位置に留まります(左)。電圧が下がると、PZTが収縮して加圧室が膨張し、インクを吸い込みます(中央)。液滴を吐出するには、電圧を元に戻し、加圧室を収縮させ、余分なインクを外に出します(右)。この作業を1秒間に数千回繰り返します。

なお、プリントヘッドは製造方法によって正極性のパルスで駆動する場合と負極性のパルスで駆動する場合があるので、注意が必要です。いずれにしても、波形のタイミングとして重要なのは、2つの傾斜部分と、ホールドタイム(電圧がスタート位置に戻るまでの時間)です。このパルスタイミングは、加圧室の容積が定常状態に戻ったときにノズルで何が起こっているかを決定するもので、波形を構築する際に最初に把握すべきものです。

パルスタイミングの基本

印刷中のプリントヘッドの横に立ったことがある方は、使用されている周波数によっては、プリントヘッドの「歌声」を聞くことができるかもしれません。この音が聞こえるのは、アクチュエーターが音波を発生させているからです。インク吐出で最も重要な音波は、インク自体で発生するものです。これが液滴を吐出するための圧力変化を定義するものだからです。

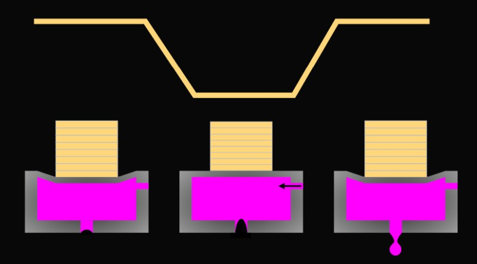

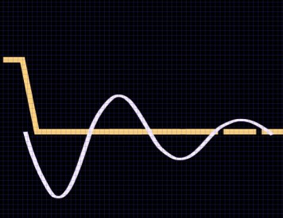

一定の機械的性質を持つインクが存在することと、音波が跳ね返る際にエネルギーを失うことから、加圧室内の圧力を減衰振動として表現することができます。PZTが変形するなどして圧力が変化すると、特徴的な圧力変化が生じます。この図のように、PZTが収縮して加圧室の容積が大きくなると、その圧力変化によってインクが加圧室内を往復し始めます。

このエネルギーだけでは、通常、インクを吐出するには十分ではなく、加圧室の反対側に引き戻されて跳ね返ってしまいます。そこで、電圧パルスを用いて適切なタイミングで圧力を増幅させることで、このように液滴の吐出を効率的におこなうことができるのです。適切なタイミングでパルスを与え、圧力がある臨界値を超えたときに初めて液滴が吐出されます。

なぜパルス幅が重要かというと、短すぎても長すぎても、波動、圧力、PZTの動きがずれてしまうからです。つまり、圧力を加えたときにインクの動く方向がずれていると、スムーズに勢いを増すどころか、逆に勢いを削がれてしまうことがあるのです。これは、ブランコに乗った子供を押すのと同じです。適切なタイミングで押せば、勢いが増して高く揺れる。間違ったタイミングで押せば、激しく停止してしまいます。同じように、パルス幅を間違えれば、何度も繰り返されるインク吐出は効率が悪く、不安定なものになってしまいます。

インクは加圧室の長さ方向に往復する必要があるため、プリントヘッドが出せる最大周波数はプリントヘッドの加圧室の大きさに左右されます。加圧室を長く設計したプリントヘッドでは、音波の往復に時間がかかるため、液滴を高頻度で吐出することができません。

加圧室の長さはヘッドごとに決まっているので、圧力波のタイミングを正しく取るために必要なパルス幅は、プリントヘッドごとに一定であると思われるかもしれません。しかし、そのタイミングはインクの音速にも影響されます。そのため、波形はインクとプリントヘッドの組み合わせに合わせて調整する必要があり、プリントヘッドメーカーが提示する一般的な波形を用意するだけでは不十分なのです。幸いなことに、インクの性質が似ていれば、同じ波形を使っても問題はありません。

メーリングリストに登録

共振とは?

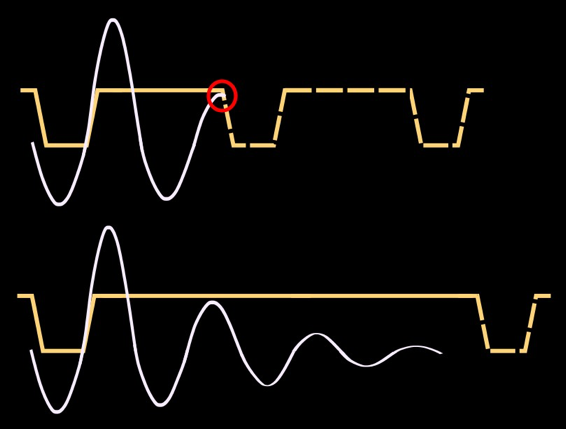

ある周波数ではうまくいく波形でも、別の周波数ではうまくいかないことがよくあります。これは、加圧室内でインクが行き来する際のパルスのタイミングに起因しています。印刷の周波数が高くなると、あるパルスが作り出す波や動きが、前のパルスに影響を受けるようになります。特定の周波数ではこれが増幅され、画像の上の例のように、結果として共振が起こります。

印刷周波数が高いほど、次の吐出のための圧力波が来たときに、圧力がまだゼロに減衰していない可能性が高くなり、その結果、不完全な吐出を起こす可能性が高くなります。インクがまだ動いている場合は、前のパルスが圧力を高める(吐出速度が速い、サテライトが多い、ウェッティングが起きる)か、圧力を下げる(吐出速度が遅い)かのどちらかになります。印刷速度が可変の場合は、最終的な印刷速度が共振を起こす周波数範囲で速度低下を起こさないように、様々な周波数での液滴形成を把握するのが賢明です。

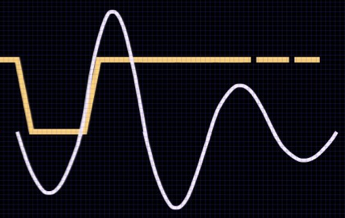

マルチパルス

駆動回路基板次第ですが、1つの画素に複数のパルスを使用することができる場合、より大きく、より速い液滴の吐出が可能になります。マルチパルスの波形は、通常、圧力波の第1共振または第2共振を利用します。つまり、最初のパルスは、インクがノズルに向う方向の圧力を発生させます。このとき、インクの一部は噴出し、残りはメニスカスで跳ね返って反対側の壁に戻ります。壁で跳ね返ったインクが再びノズルに向かって動き出すと、2回目のパルスでその勢いを増幅させます。このパルスは慎重に調整する必要があります。勢いが強くなりすぎると過剰な圧力によりノズルプレートのウェッティングが起きることがあるからです。

パルスの振幅が同じであれば、2番目に射出された液滴は、前のパルスの共振を利用しているため、最初の液滴よりも大きく、速くなります。これは、ヘッドの設計、パルス間のタイミング、使用する電圧、インクの特性など、いくつかの要因によって、フェースプレートで合流することもあれば、飛行中に合流することもあります。

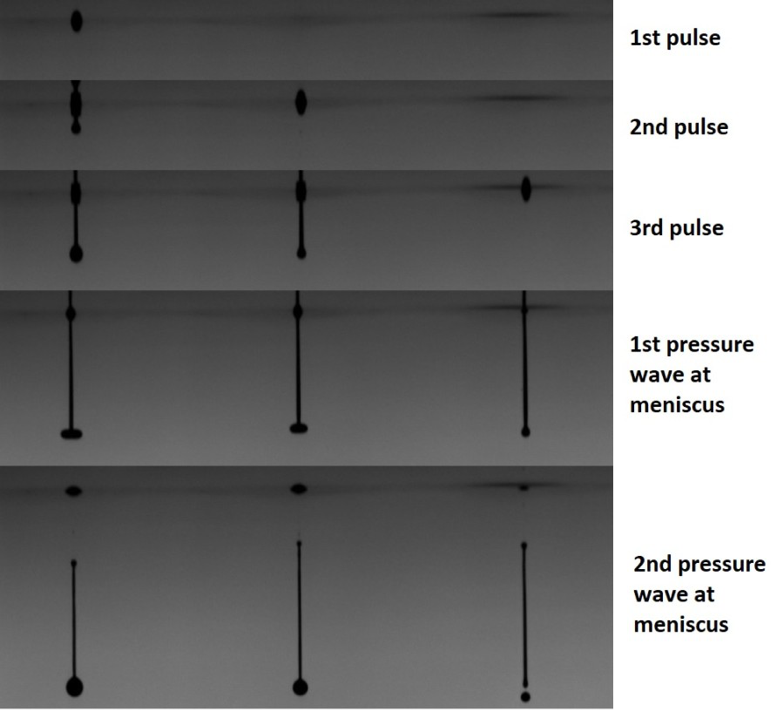

液滴の形成のリアルタイムでの観測は、このような効果を理解するのに役立ちます。左の写真は、JetXpertの液滴観測装置で撮影したもので、共振マルチパルス波形によって、隣り合うノズルに異なる大きさの液滴が形成されている様子がわかります。左側のノズルには3パルスの波形が、中央のノズルには最後の2パルスが、右側のノズルには最後の1パルスが印加されてます。3つのパルスは時間的に等間隔に配置されており、圧力波がノズルの開口部に到達した時点で撮影されています。

パルスの印加が終わった後に、圧力波によってノズルのメニスカスが伸びていることに注目してください。画像一番左のものは、リガメントが分離する前から既に発生しています。このメニスカスの隆起は、吐出の2回目、3回目と次第に大きくなっており、前回のパルスによってさらに圧力がかかっていることが確認できます。このように、パルスのタイミングを調整し、その様子を可視化することで、特定のインク向けの波形をより迅速に改善することができます。

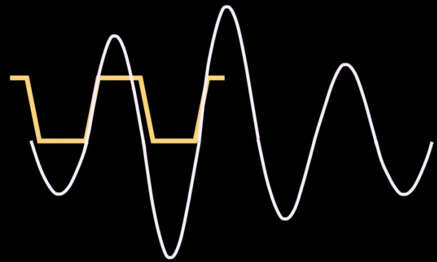

パルス数を増やすのは、より大きな液滴を吐出するためだけではありません。印刷しない画素に対しても「プレパルス」を使って液滴を吐出しない程度にノズルをくすぐり、インクがノズル内を移動するのに十分な力を与える手法は一般的です。また、「ポストパルス」でメニスカスの振動をキャンセルすることで、前回の吐出の影響を受けずに周波数を上げることができます。下の波形は、このような機能が多く盛り込まれている例で、リコーのデスクトッププリンターの特許を参考にしています。

波形の概要については以上となりますが、次は、波形をゼロから作成する方法と、既存の波形を特定のインクに最適化する方法をご紹介します。 how to make a waveform from scratch or optimize an existing one for a particular ink.