アディティブ・マニュファクチャリング(付加製造技術)

ImageXpertのパートナー

この十年間、我々は多くの大手メーカーが付加製造技術への関心を高めていくのを見てきました。付加製造技術は「3Dプリンティング」とも呼ばれており、バインダージェッティングという技術を用いています。バインダージェッティングでは、まず粉末素材が敷き詰められた平面上にインクジェットプリントヘッドが接着剤のような液体を吐出します。次にその上に新しい粉末素材の層を載せます。これを繰り返すことで、インクジェットヘッドが液体を吐出した部分だけが一層ずつ次第に積み上がっていき、形状が形成されます。

インクジェット技術が3Dプリンティング用途に非常に適している、いくつかの理由:

- 産業用インクジェットは、すでに確立された技術であり、プリントヘッドや液剤の種類も豊富で、3Dプリンティングの開発においても水性・有機溶剤・UV硬化型のバインダーを使うことが可能です。

- 付加製造技術には、バインダーとなる液体を高精度で配置(吐出)する必要があります。インクジェットでは、1~250plの体積の液滴をミクロンレベルの位置精度で自由自在に配置することが可能です。

- インクジェットは様々なサイズの部品製造にも容易にスケールアップ可能な、比較的高速で安価な技術です。

- 多くの原材料は粉末状にすることが可能なため、様々な種類の金属、砂、セラミックス、複合材料で部品を製造することができます。

共通の課題:プリントヘッドの選択

3Dプリンティングでは他のアプリケーションに比べ高い印刷精度が求められるため、プリントヘッドの解像度とドロップサイズは特に重要な要素となります。テキスタイル印刷、パッケージ印刷、グラフィックス印刷などのアプリケーションでは、幅広い印刷解像度で実用されていますが、インクジェットで3D印刷された部品は、解像度とドロップサイズの組合せが適切な場合でのみ正しく機能します。液滴が大きすぎると、形状精度が低かったり、バインダー過多で歪みが発生したり、乾燥に時間がかかったりします。液滴が小さすぎる場合は制御がより難しくなります。部品の作成により多くの層を必要とし、粉体に対しするバインダーの量が不足し、適切に硬化できない可能性があります。まずは、粉体の粒度分布を把握し、それがプリントヘッドのドロップサイズと解像度にマッチしているかどうかを検証することから始めるのが良いでしょう。

重要な測定項目:液滴体積

吐出している液滴の体積が常にプリントヘッドの仕様書通りであると盲信してはいけません。液体の特性、ヘッドの駆動波形、液体の温度などの要因で、液滴体積は最大で400%も異なることがあるからです。部品の形成の成否は液滴体積が適切かどうかにかかっているため、お客様はJetXpert液滴観察装置を使用して、液滴体積の観察と用途に合わせた最適化をおこなっています。 by up to 400%. The correct drop volume is the difference between a failed part and a successful build, so our customers use the JetXpert Dropwatcher to measure and optimize drop volumes for their application.

詳細はこちら共通の課題:マテコン(物性的な相性の確認)

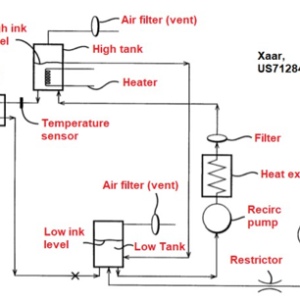

バインダージェッティングに使用される液体にはバインダー材料が含まれています。これは、その接着剤そのものでプリントヘッドが機能しなくならないようにすることが、この用途に特徴的な課題と言えます。製造部品の構造的完全性に直接的に影響するため、不吐出を最小限に抑えることが付加製造においては特に重要です。グラフィックスなどインクジェットの他の用途ではソフトウェアによる工夫やノズル代替機能などでごまかしが効きますが、付加製造では全てのノズルが常に動作している必要があります。この問題に対処するために、3Dプリント業界のお客様のほとんどが循環型のインクジェットヘッドを試していることがわかりました。液体の乾燥とノズル詰まりは他の業界でも共通の課題であり、循環型ヘッド技術は既に技術確立されているためです。開発者は循環技術に加え、プリントヘッドのスピッティング(捨て吐出)やチックリング(くすぐり)パルスを利用して、吐出安定性を極大化しています。

重要な測定項目:液滴速度

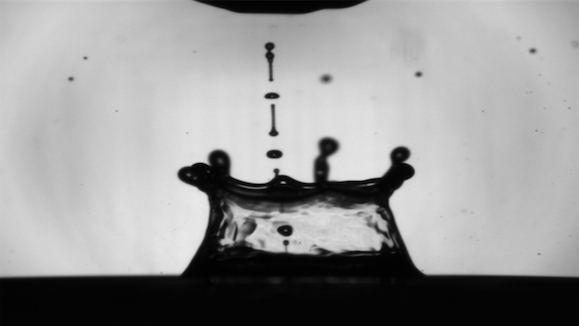

液滴速度が遅すぎると、液滴は粉体表面に十分に浸透しません。逆に速すぎると液滴が粉体に衝突した衝撃で粉体が空中に飛散する「パウダースプラッシュ」と呼ばれる現象が発生します。飛散した粉体はインクジェットヘッドのノズルプレートに付着・堆積し、ノズルの故障の原因になります。JetXpert液滴観測装置にSurfaceアドオン(表面観察オプション)を追加することにより、液滴の大きさや速度が粉体の反応へどのような影響を与えるかを、映像でその過程を観察することが可能になります。

詳細はこちらアディティブ・マニュファクチャリング向け製品一覧

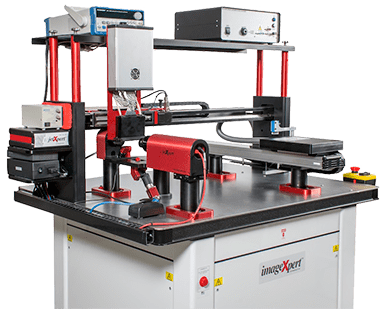

- JetXpert液滴分析

- JetXpert Surfaceアドオン(表面観察オプション)

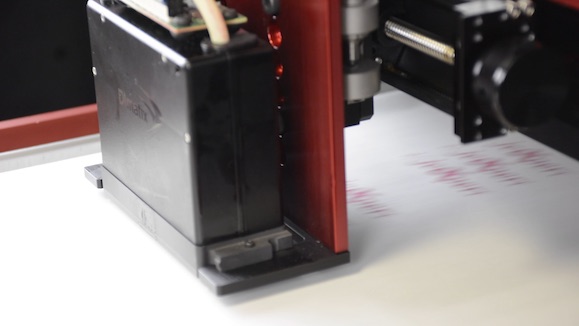

- リニアステージ・プリントステーション

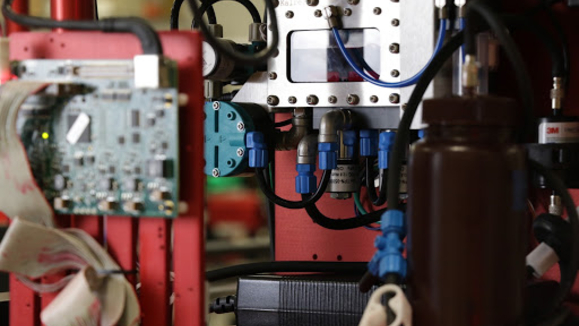

- インク供給システム

- プリントヘッド

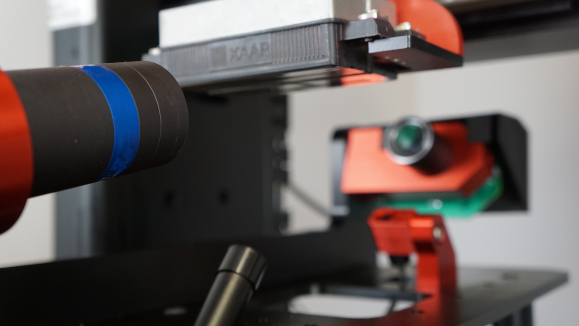

JetXpert Surfaceアドオン(表面観察オプション)

JetXpertシステムで液滴が被印刷物に着弾する様子を観察し、飛散、拡散、粉体の動きなどを分析することができます。これは、従来の接触角計とは異なり、印刷環境における実寸の液滴が観察できます。

詳細はこちら

プリントヘッド

JetXpertシステムは、Epson、Fjifilm Dimatix、HP、 京セラ、リコー、セイコー、東芝テック、Xaar、Xeroxなどの主要メーカーの産業用インクジェットヘッドに対応しています。

詳細はこちらアディティブ・マニュファクチャリング用システムの見積もり、デモ、または詳細な情報をご希望の方は、お気軽にお問い合わせください。