プロが語る、インクジェット用添加剤と前処理剤で成功する方法

Last Updated on 6月 25, 2024 by ImageXpert Team

今回の記事では、EVONIK CAD社のインクジェットインク部門の責任者であるVedran Durasevic氏に、インクジェットの成功を影で支えている原材料についての知識を教えていただきました。この記事は、Vedran Durasevic氏の協力を得て、インクジェットコミュニティに情報を共有するものです。では、お楽しみください!

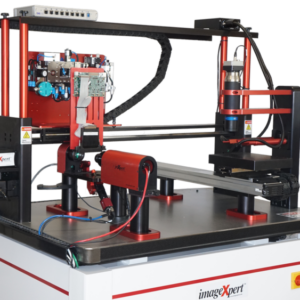

この記事を書くきっかけとなったのは、ImageXpert社とEVONIK Coating Additives社が最近おこなったコラボレーションで、インクジェットの液滴が印刷面に衝突した直後の広がりと乾燥を観察できるハイテクプリントステーションシステムを設計したことでした。EVONIK Coating Additives社は、分散剤、共分散剤、界面活性剤、共結合剤、結合剤、シリカ、およびそれらの分散液など、インクジェットのような最も要求の厳しい塗布方法に適した原材料の幅広いポートフォリオを印刷インキ市場に提供することを専門としています。非常に多くの添加剤がある中で、最初に正しい添加剤を選択することは、多くのプロジェクトの成功に不可欠です。可能な限り具体的で正確な製品提案をおこなうために、EVONIK CADは自社のジェッティングラボで実際のアプリケーション条件で添加剤とインク-印刷面の相互作用をテストできる機能を求めていました。このシステムにより、開発者は、さまざまなインク処方の選択や、印刷面の前処理やコーティングが着弾した液滴に与える影響をリアルタイムで観察することができ、基礎的なプロセスについてより深く学び、顧客の開発プロセスを強力にサポートすることができます。この記事では、EVONIK Coating Additives社のインク、原材料、前処理に関する豊富な知識と、新システムを使って撮影した画像やデータの一部をご紹介します。

前処理剤は何のために使うのか?

前処理の価値を理解するためにまず覚えておいていただきたいのは、近距離から見る画像に求められる高い印刷品質のために、インクジェットインクは粘度や表面張力が低く、非常に流動的に設計されているということです。この流動性があるからこそ、微小なノズルから制御可能な状態で吐出することができ、印刷プロセスの前半では非常に有利なのです。しかしこの流動性はプロセスの後半、印刷面への着弾と乾燥をより困難にしています。着弾したインクは、その特性上、動き、形を変え、印刷面から素材内部に吸収されるなど、制御できない様々な可能性を秘めています。この着弾後の液滴の挙動をコントロールするのが前処理が担う役目であり、化学的、熱的、電気的など、さまざまな方法で前処理をおこなうことができます。

どのような前処理が必要かは、それぞれの用途で使用される印刷対象素材ごとに特有の課題がありますが、すべての素材に適用される共通の原理があります。その1つが、インクと印刷対象素材の組み合わせにおける濡れ性です。濡れ性とは、インクが素材の表面に広がる度合いのことで、インクを素材に密着させたい場合は、インクが非常によく広がり、表面の接触を最大化する必要があります。濡れ性には、印刷対象素材の表面エネルギーとインクの表面張力の関係が大きく影響します。印刷対象素材の表面エネルギーがインクのそれに比べて高いほど、インクの広がりが良くなります。ノズルから吐出された液滴が印刷対象素材に着弾し、部分的または完全に硬化するまでの間に、表面生成過程が完了します。その間に、インクの表面張力が、濡れ広がるべき印刷対象素材の表面自由エネルギーを下回る必要があるのです。

吸収性の高い素材への対応

例えば、テキスタイル基材は非常に吸収性が高く、インクを吸収してしまいます。これは、発色、画質、手触り、そしてテキスタイルのコスト(インクはすべて高価です)に悪影響を及ぼします。インクの表面張力は通常、テキスタイルを濡らすためには30mN/m程度まで下げればよく、これは難しいことではありません。しかし表面張力は同時に、インクがテキスタイルの内部に深く浸透して表面から消失しないように、液滴の広がる時間軸に渡って厳密に制御する必要があります。この要求を満たすには、業界で「動的表面張力低減剤」と呼ばれている、直鎖または分岐鎖のアルコール系ポリエーテルや、アセチレンジオールエトキシレートをベースにした湿潤性添加剤を使用します。

このプロセスをコントロールするために、インクと吸収体の間に緩衝材として化学的な前処理をおこないます。この前処理が接着剤の役割を果たすことで、インクが素材に付着しても、色のにじみや画像への悪影響がない状態を保つことができるのです。例えば、シリカベースのプライマーでテキスタイルを前処理すると、染料系と顔料系の両方のインクでの発色、画質、堅牢度の特性を向上させることができます。これらの改善は、顔料粒子がシリカの多孔質構造によって固定されること、または染料分子のアニオン発色団がカチオン性シリカ含有プライマーに静電的に結合することによって生じます。

極めて吸収性の低い素材への対応

EVONIK CADは、疎水性でもともと濡れにくいプラスチックやポリマーといった、テキスタイルとは正反対の素材も得意としています。パッケージング業界で使用されるポリマーフィルムには、テキスタイルよりも大きな課題があります。それは、表面の酸素豊富な官能基の数を増やすことで基材の表面エネルギーを高めることを目的とした前処理プロセスが必要だからです。この目的のために、コロナ処理やプラズマ処理が一般的に使用されています。前処理後のポリプロピレンやポリエステルなどの素材は、静的表面張力が20mN/mの範囲のインクを受容することが可能になります。

ここで重要なのは純然たる「数値」だけですべてが決まるわけではないことを覚えておきましょう。表面自由エネルギーは、極性成分と分散成分の合計であり、多くの場合、前処理後でも分散成分が極性成分よりも勝っています。これは、表面自由エネルギーの分散成分が比較的多いポリオレフィン基材に適している、有機変性シロキサン系の表面活性剤を使用することで補うことができます。ここでは、液体の塊(=液滴)内から空気との界面に最も速く移動する、主鎖の短いシロキサンがより好ましいです。また、高分子の印刷対象素材用の界面活性剤を慎重に選択することで、液体-固体界面の界面張力を最小限に抑えることができ、インクの印刷面への密着性を高めることができます。

前処理:ビフォー&アフター

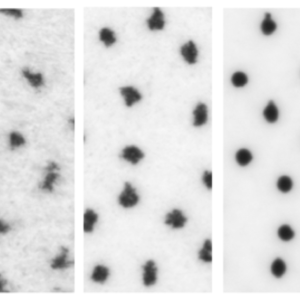

見てきたように、インクの濡れ広がりを正確にコントロールすることは非常に難易度の高いことです。濡れ広がらないとインクは印刷面に密着せず、濡れ広がりすぎるとドットが合一し画像はぼやけます。しかし、正しい濡れ広がりとはどの程度なのでしょうか? JetXpertプリントステーションシステムのページでインクの濡れ広がりと乾燥の様子を見てみましょう。 JetXpertプリントステーション system for watching ink spread and dry.

左の動画では、インクとの相性が良くないポリエチレンフィルムに前処理なしで印刷した場合の例を紹介します。液滴と素材表面の相互作用をわかりやすく説明するために、あえて長いリガメントを生成する波形を使用して印刷面を高速に移動させ、液滴とともにリガメント(尾)も着弾させて観察しました。フィルムの表面自由エネルギーが低すぎて、特に極性のある部分ではインクが素材表面を掴めていません。

Before

Notice that the ink does not adhere to the surface at all and beads up. Imagine trying to print an image when this is happening to the ink on the surface. Compare this to a pretreated polyethylene film.

After

Notice how the ink does a much better job of staying in place?

メーリングリストに登録

濡れの速さを研究する

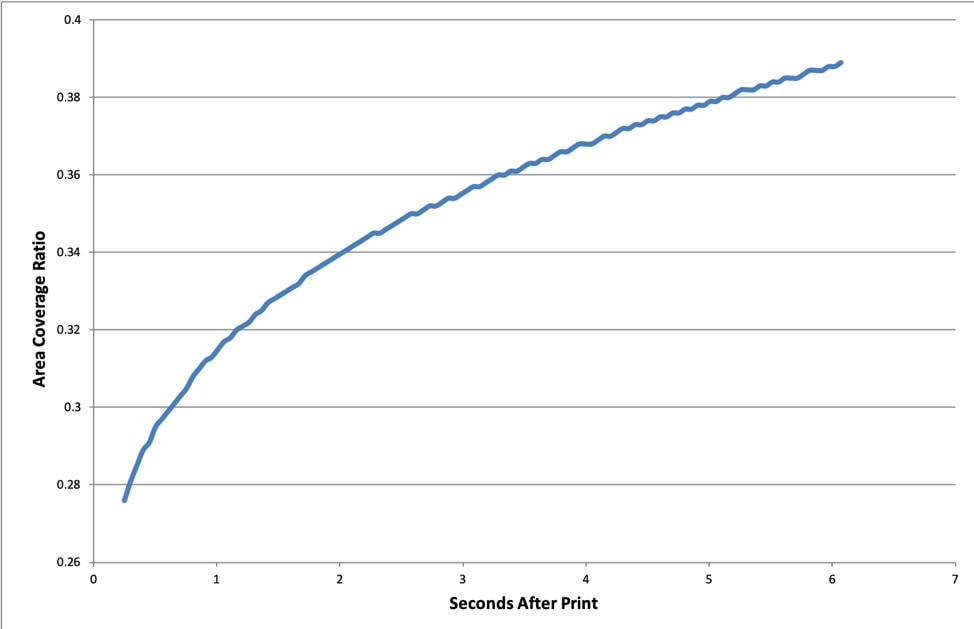

もう一つ考慮しておくべき点は、硬化・乾燥のための時間を適切にとるために、この着弾後のインクの挙動が起きる時間軸を把握しておくことです。濡れ性があまり良くない素材表面の場合、硬化する前にインクが広がって表面との接触を増やす時間が十分に必要です。さもなくば、表面に密着する機会を失い、すぐに剥がれる可能性があります。しかし、時間を取りすぎれば、インクのドット同士が合一してしまい、画像が損なわれる可能性があります。それどころか、プリンターの生産性が実力よりも低くなってしまうこともあります。ここでは例として、インクを吐出してから250ms〜5s後までの間の印刷表面での挙動を見てみましょう。

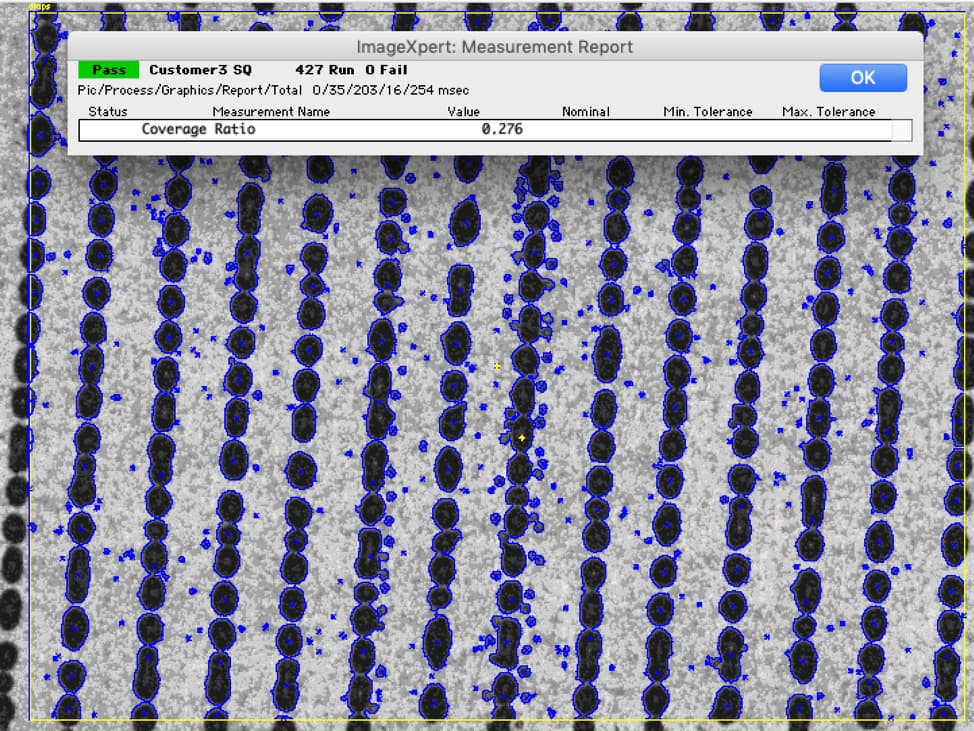

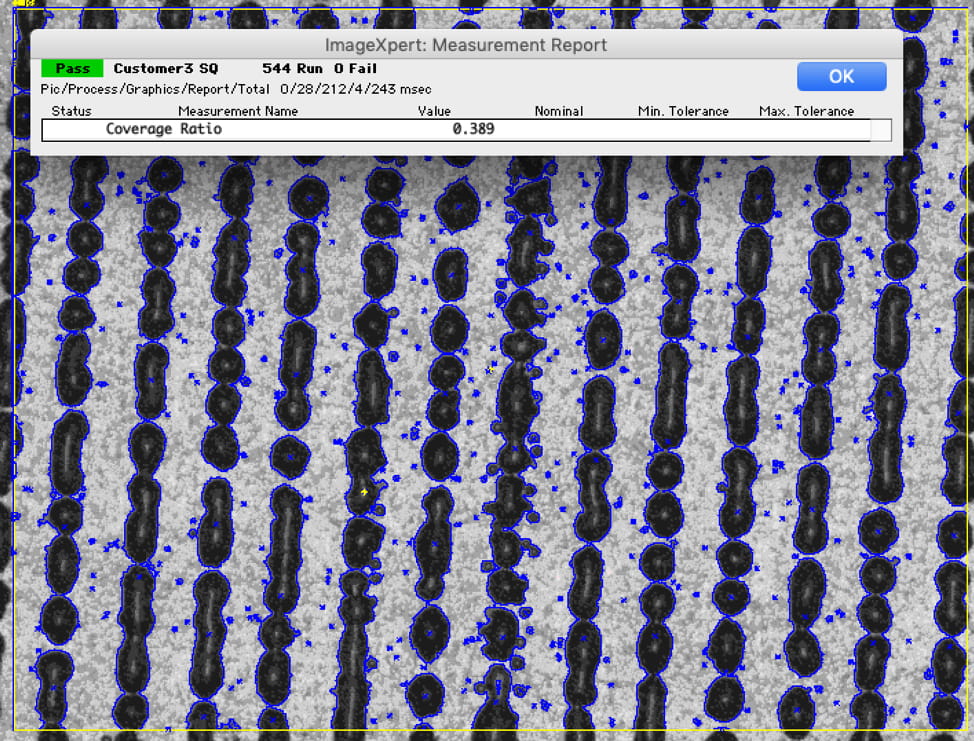

見ていただいたように、液滴の広がりの大部分は非常に早い段階で発生しており、これはこの素材に対する前処理が適切であることを示しています。私たちは、インクが素早く印刷面を濡らし、すぐに印刷プロセスの次の段階に遅れずに移行できるようにしたいのです。動画のテストプリントの目的は、ドット品質の最適化ではなく、液滴の広がりを調べることでした。しかし、ImageXpertシステムには、ドット品質とインクカバレッジの経時変化の両方を自動的に分析する機能があります。以下に、このような分析の例と、時間経過に伴うカバレッジの変化を測定したチャートを示します。 dot quality and changes in ink coverage over time. Example images of this kind of analysis are shown below, along with a chart showing the measured change in coverage over time.

もちろん、ドットの品質には細心の注意を払っていますので、濡れ広がりの過程でドットの位置や形が維持されていることも求めています。 Dot Quality we are also looking for the dots to maintain their positions and shapes throughout the spreading process.

テスト機能の拡張

EVONIK CADは、このシステムを使って市場の最前線に立ち続けることを計画しています。最大4色を完全または部分的に硬化させて定着することができるため、印刷対象素材上の液滴、液滴上の液滴、などのさまざまな界面における異なる色の相互作用を研究することができます。また、産業用印刷における機能性インクのニーズに対応するために、低粘度の液体に堅牢性を付与する可能性を検討予定です。このためには、新しい材料を研究したり、複数のインクタイプを組み合わせたり、さらには複数の印刷技術を組み合わせる必要があるかもしれません。液滴観測機能も備えたこのシステムの柔軟性により、各種素材を適切に濡らす添加剤のポートフォリオ全体を網羅することが可能になるとともに、添加剤のニッチを発見し、未来の添加剤を構築するための新しいプラットフォームを見せてくれると期待しています。 dropwatching capabilities, will enable them to map out an entire additive portfolio by ability to wet out specific substrates, while potentially uncovering additive design niches, and hopefully revealing new platforms for building the additives of the future.

最後に

多くの産業用印刷アプリケーションがインクジェットに移行するにつれ、アナログ印刷プロセスとの印刷速度の差を如何に縮められるかが、インクジェットを採用を決定する要因となるでしょう。その他の主な要因としては、印刷プロセス全体の堅牢性、乾燥したインクの堅牢性を含むインクの機能性、印刷コスト、将来的な技術革新の可能性、などが挙げられます。縁の下の力持ち的存在の原材料は、インクジェット市場のスピード、堅牢性、機能性、そして将来性を向上させる大きな原動力となっています。

私たちは、Evonik Coating Additives社が、業界の能力向上のために知識を共有してくれたことに心から感謝します。Evonik Coating Additives社は、インクジェットに焦点を当て、インクジェット技術を実現するコミュニティに属しています。これは、インクジェットが将来的に健全な技術であることを確信している企業や業界のフロントランナーである専門家のグループです。Evonik Coating Additives社は、幅広い原材料、詳細な技術情報、アドバイス、サポートを提供する企業であり、産業界が彼らと関わりを持ち、新しい技術を共同で開発するための真の招待状です。Evonik Coating Additives社の詳細はこちらをご覧ください。ご質問は、additives4inks@evonik.com までお寄せください。 here. For questions, please do not hesitate to write to additives4inks@evonik.com