網点の質: (あなたがきっと行っていない)最も重要なインクジェットテスト

Last Updated on 6月 25, 2024 by ImageXpert Team

これまでの記事では、プリンティングプロセスの個々の側面を評価することに重点を置いてきました。それぞれの記事では、液滴の形成や速度を調べて波形を比較したり、チックリング(くすぐり)パルスを追加してレイテンシーを改善したり、溶存酸素を測定して脱気をおこなうかどうかを判断したりしてきました。このようなシステム周りの個々の調整や改善が、結果としてより良いプリント製品を生み出すはずだと考えていますが、全体を俯瞰して見るにはどうすればよいのでしょうか。今回は、印刷品質の分析手法を用いて、印刷性能を全体的に評価する方法についてご紹介します。

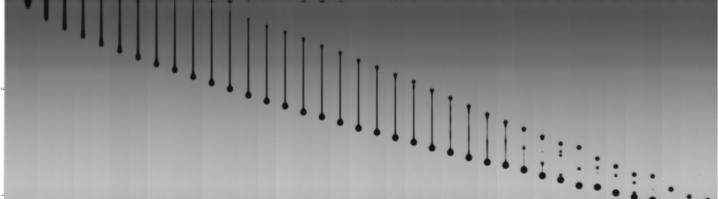

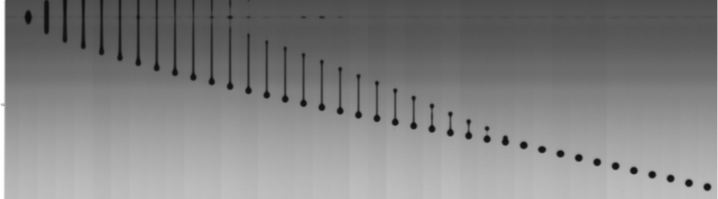

定期的に一歩戻ってシステム全体を評価することが重要な理由を説明するために、次のような例を考えてみましょう。液滴観測装置を使用して、インク吐出でサテライト液滴が発生する傾向があることに気づき、それを除去できないかと考えています。「印刷結果を台無しにするサテライトの除去方法」の記事で学んだことを参考に、インク組成や駆動波形の調整に時間をかけました。数日後には、サテライトの数が減り、経時的にも安定した液滴を作ることができました。この結果に満足したあなたは、プロジェクトの別の側面に取り組むことにしました。 How to Stop Satellites from Ruining Your Print, you spend some time adjusting the ink formulation and the waveform. After a few days, you are able to produce drops that have fewer satellites with no noticeable change in sustainability over time. Pleased with these results, you continue forward to work on another aspect of the project.

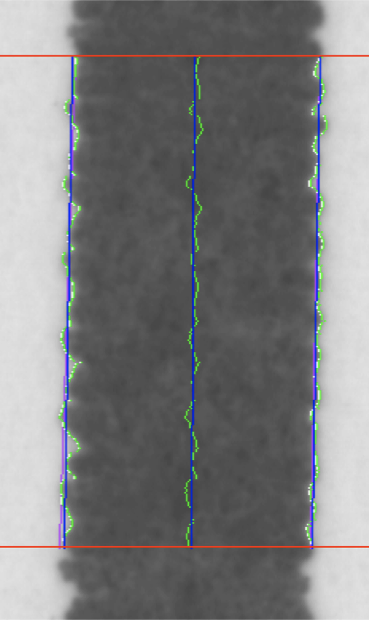

Jetting Before Satellite Optimization

Jetting After Satellite Optimization

他にもいくつかの改善を行い、本番環境でのテストランの準備が整いました。しかし、驚いたことに、印刷結果が以前よりも悪くなっていることに気付いたのです。システムの個々の部分は改善されているのに、結果的には悪くなってしまったのです。

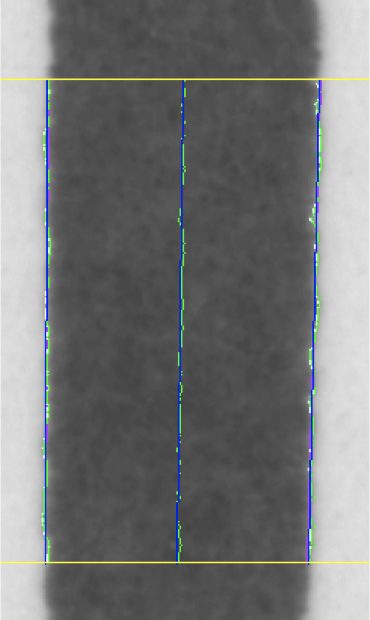

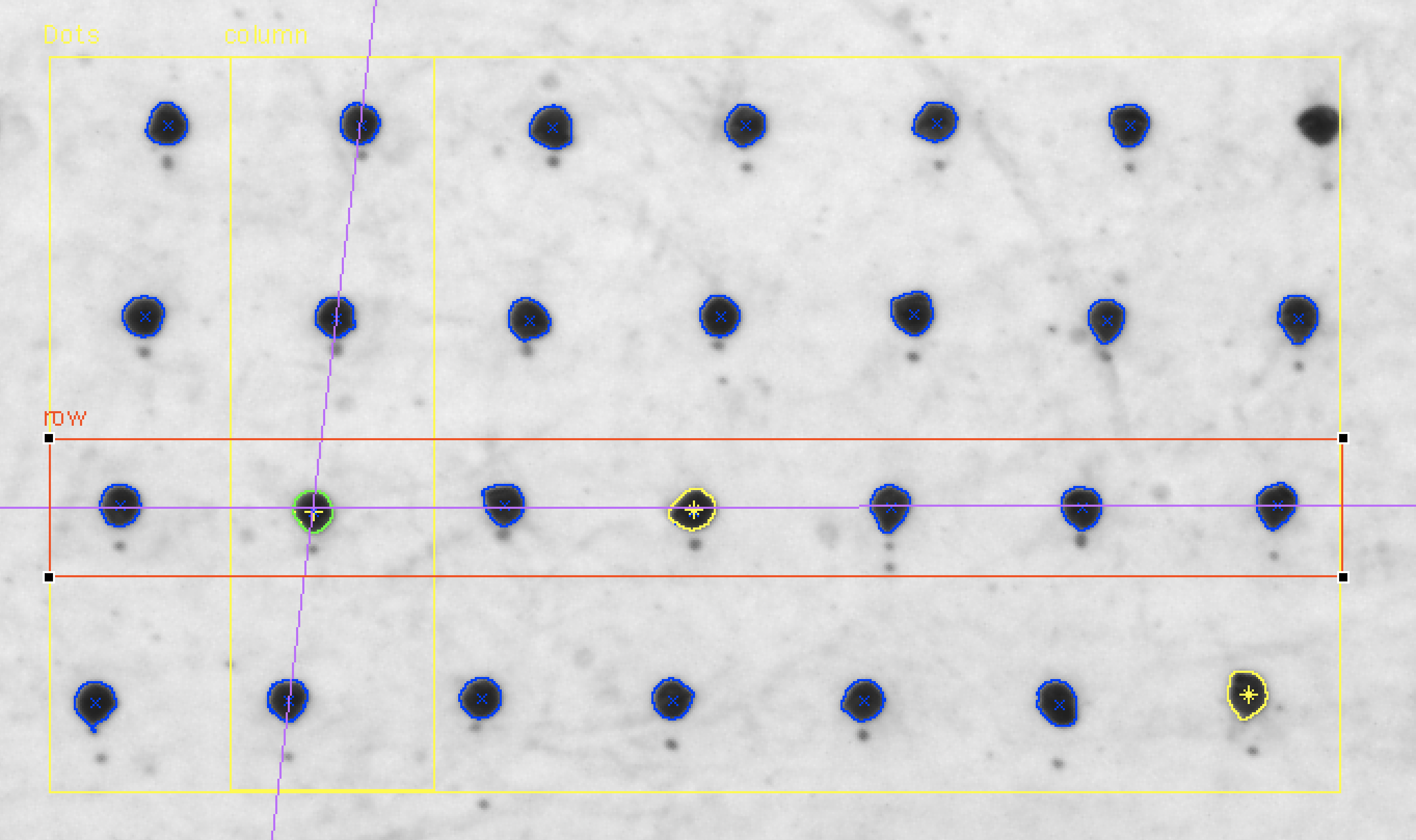

Print Before Reducing Satellites

Print After Reducing Satellites

知らず知らずのうちに、サテライトの数を減らす変更をおこなったときに、液滴の速度も少しずつ低下させていました。本番の印刷を開始すると、速度の遅い液滴ではプリントヘッドと印刷対象の間の距離をカバーするだけの勢いがなくなってしまいました。システム内の乱れた空気に吹き飛ばされ、適切な位置に着弾する前にコースから外れてしまうのです。液滴観測装置上でサテライト滴の数を減らすことで、本番環境ではすべての液滴をサテライト滴に変えてしまっていたのです。では、サテライト滴を伴う高速吐出と、サテライト滴を使わない低速吐出、その中間の吐出条件、どの組み合わせがベストなのかを知るにはどうすればいいのでしょうか? この問題の影響範囲は、実際にはもっと広く深刻です。なぜなら、印刷プロセスの中には、相互に関連する何十もの変数があり、1つの変数を変更すると、他の変数にも連鎖反応を及ぼすからです。

この問題を解決するためには、プロセス全体を評価するための一貫したテスト方法を持つことです。すべての小さな変数を1つのテストにまとめ、自分がおこなっているすべての変更が総合的にみて改善であるかどうかを確認することができます。このように、1つの評価パターンを分析することで、インクジェット印刷で起こっていることすべてを評価できるテストを1つだけ選ぶとしたら、それは「ドット品質」であるべきです。

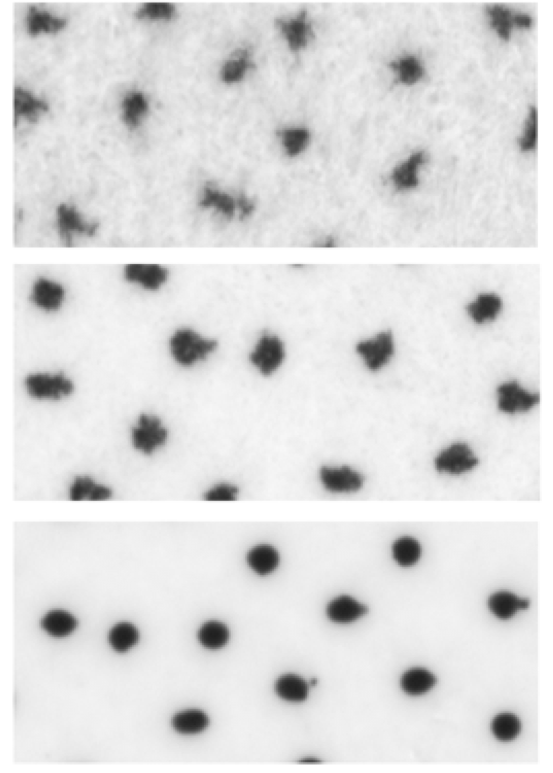

メーリングリストに登録

ドット品質を評価するための理論は、非常に簡単に理解できます。格子状のドットパターンを印刷するのですが、各ドットは1つのインク滴から形成されています。このドットで形成される格子は、1つのプリントヘッドの全幅、または複数のプリントヘッドにまたがって印刷されます。次に、印刷されたドットの測定をおこない、いくつかの重要な特性について評価します。最も重要な特性は、ドットの大きさ、真円度、エッジがスムースかギザギザしているか、濃さ、ドットの欠落や余分なドットの有無、実際のドットの位置と理想的な着弾位置とのズレ、などです。このテスト1つで、プリンターの膨大な数の特性を一度に評価することができるのです。

前述の例を思い出しましょう。このテストでは、吐出速度とサテライト滴の適切なバランスをどのように判断するのでしょうか。格子状のドットパターンの中に余分なドットがあれば、サテライト滴の状態が悪くてそれがプリントに反映されていると判断できます。また、ドットの位置が意図したものとどれくらいずれているかを知ることができます。ずれが大きすぎると、速度が遅いために液滴がコースから外れて飛んでいることになり、プリントにバンディングが現れるかもしれません。ドット品質テストで最良の結果が得られる組み合わせが見つかるまで、両方の変数を操作することができます。

このテストでは、インク吐出以外のシステム設計の選択肢を検討することもできます。ドットの大きさや形、エッジの粗さを異なる印刷対象素材やコーティング、前処理で比較することができます。印刷対象素材とインクの相性が悪ければ、ドットのエッジがぼやけたり、ギザギザしたりします。また、ドットの間隔が意図した間隔と比べてどれくらい離れているかを調べることで、プリンター内部のプリントヘッドや印刷対象素材を動かす機構の性能を評価することができます。ただ実際には、ドットの間隔を空けて吐出するという性質上、「ドット品質」テストでは把握できないものがいくつかあります。色間ブリード、モットリング、ベタ領域のカバー率などは、追加のテストパターンによる評価を必要とする性能項目の一例です。

ドット品質の概念は簡単に理解できますが、実際にこの分析をおこなうのは少し大変です。まず第一に、印刷されたインクの一滴一滴を見るためには、高解像度のカメラシステムと、インクや印刷対象素材に適した照明が必要になります。2つ目は、プリントヘッドの幅やプリンター全体を正確にテストするためには、広い範囲で高解像度かつ歪みの少ない画像取り込みをおこなう能力が必要なことです。3つ目は、必要なデータを得るためのソフトウェアとアルゴリズムが必要だということです。幸いなことに、これはImageXpertが20年近く得意としてきたことです。私たちは、プリンタ自体に組み込まれたものも含め、あらゆる形やサイズのドット品質測定用の自動化システムを持っています。

印刷物を1つのテストで採点する「ドット品質分析」は追求する価値があるのか? 印刷物の品質を1つのテストで判断することの価値を考えてみましょう。新しいアイデアのプロセスをベンチマークする際には、競合他社を知り、測定可能な画質目標を設定することができます。研究開発では、多くのチームがプロセスの小さな部分を個々に最適化することで、全体的な改善点を把握することができます。そして生産現場では、インラインとオフラインの両方で製品の品質を測定することで、一貫性を追跡することができます。私たちはこれまでの経験から、試作段階を過ぎて印刷プロセスの最適化を始めたら、「ドット品質」は最も重要なテストの一つであると考えています。