ウェッティングの原因は?

Last Updated on 6月 25, 2024 by ImageXpert Team

インクジェットプリントにおいて、「ウェッティング(wetting)」とは、その名の通り、プリントヘッドのノズルプレートが動作中にインクの水たまりのように濡れてしまうことです。この現象は命名が巧みなだけでなく、非常によく見られる現象です。多少の濡れは想定内ですが、濡れすぎると、不吐出などの吐出不良が発生します。この記事では、この現象が見られた場合に検証すべきインク特性と装置設定についてご紹介します。

まずは背景の説明...

ノズルプレートはインクジェットヘッドの重要な部分であり、インクがノズルとどのように相互作用するかに大きく影響します。ヘッドメーカーは長年にわたり、ノズルプレートに工夫を凝らし、より安定した液滴形成を実現しようとしてきました。多くのプリントヘッドのノズルプレートは2つのタイプに分類されます。

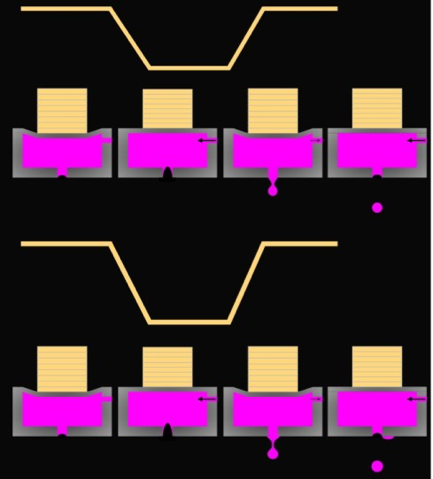

1つ目のタイプは、濡れを重視し、ノズルプレートの表面をインクに近い性状にします(水性インクの場合は親水性にします)。インクが付着すればインクの層は薄く濡れ広がり(層が薄いほど吐出しやすい)、メニスカスの圧力で簡単に吸い込むことができます。このノズルプレートの素材としては、ポリアミド、二酸化ケイ素、金などが挙げらます。

もう一つのタイプはその全く逆に、ノズルプレートに撥インク性(水性インクの場合は疎水性)の処理を施します。これは通常、ある種のフィルムを含むフッ素系の撥水コーティングによって達成されます。

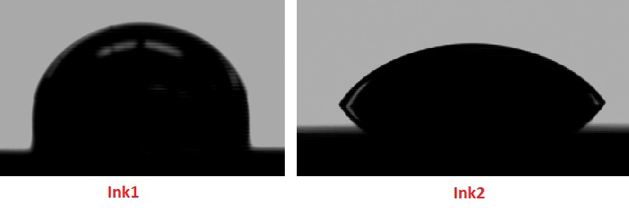

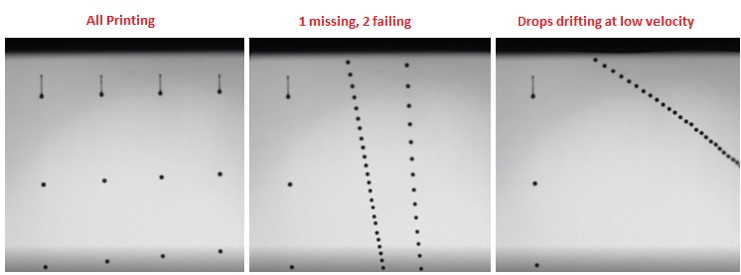

ノズルプレートの濡れやすい/濡れにくい、どちらの場合にも、インクのウェッティングはインクの処方に強く依存しています。下の写真では、同一のヘッドに対して、インクの違いで如何に濡れ性が異なるかを見て取ることができます。

なぜウェッティングは起きるのか?

印刷中にノズルプレートが濡れていく原因は、大きく分けて2つあります。1つ目は、特に波形電圧が高い場合に、インク吐出時にノズル自体からインクが「漏れる」ことが原因です。プリントヘッド内でのインクの動きが激しいほど、ノズルからノズルプレートにインクがあふれる可能性が高くなります。なぜ電圧が影響するのかについては、波形とは? で説明しています。 この現象は、ノズルが損傷していたり、ノズルオリフィスの周りに乾燥したインクが堆積していたりすると、インクを引き付ける傾向があるため、より起こりやすくなります。 波形とは何ですか? This effect is much more likely if there is any nozzle damage or dried ink accumulations around the nozzle orifice, as these tend to attract ink.

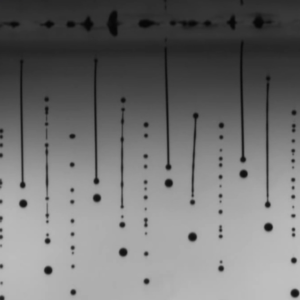

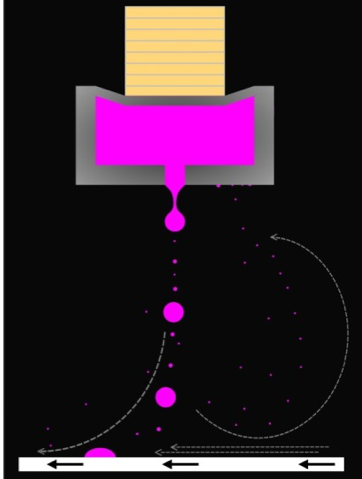

原因の2つ目は、ヘッド周辺の乱流に巻き込まれたインクミストやサテライトの、ノズルプレートへの付着・蓄積です。これは、異なる気流の相互作用によって発生するもので、吐出周波数、印刷素材の搬送速度、プリントヘッドの高さなどのシステムパラメータに大きく影響されます。この図は、インクがノズルプレート上に戻ってくる様子を大げさに模式化したものです。液滴観測装置では問題が見られないが実際に印刷するとウェッティングが問題になる、という場合、このメカニズムが働いている可能性があります。

覚えておいていただきたいのは、ノズルに異常が発生した後に観測されたウェッティングは、ノズルの異常の原因ではなく結果である可能性がある、ということです。ノズルに異常が起きると、おかしな角度で吐出するようになり、その後、液滴の速度が遅くなり、最後には吐出しなくなります。この過程で、遅い液滴がノズルプレートを汚すことがよくあります。

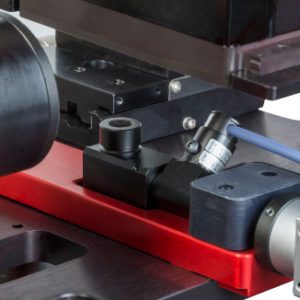

ノズルプレートに大量の濡れが発生している状態で、プリント上にノズル抜けが有るのを発見したとします。ウェッティングが原因のように見えても、実は気泡などの別の原因がありました。しかし、伝説的なインクジェット研究者であるHerman Wijshoff氏の博士論文によると、空気混入の原因の一つは、実はノズルプレートの濡れそのものであるとしています。これは因果関係の微妙な違いであると言えますが、このように、どの問題が原因なのかがはっきりしない場合に、JetXpert Wettingアドオン(ウェッティング観測オプション)を使って実際に濡れている様子を見ることで、原因の特定が容易になります。 JetXpert Wetting Add-On makes identifying the cause easier.

メーリングリストに登録

私のインクは完璧なのに、なぜまだウェッティングが起きるの?

お使いのシステムでウェッティングが観測される場合、心配なさらずに。インクの処方を変更する前に検討すべきことは山ほどあります。

まずは基本的なことから始めましょう。複数台のシステムでウェッティングの問題が見られますか? もしそうなら、次の段落に進んでください。もしそうでなく特定の1台だけで起きているのであれば、インクでなく装置個体でのいくつかの原因が考えられます。インク供給部のわずかなエアリークは、ヘッドのノズルからインクを垂らすのに十分です。インクをパージしたときにインクに泡が立つのは、上流のどこかで空気を巻き込んでいる証拠です(または外(ノズル)から空気を巻き込んでいるかですが、これについてはすぐに説明します)。また、前回説明したように、ノズルプレートのキズや乾燥したインクもインクが溜まる原因となります。手っ取り早い解決策はプリントヘッドを交換して再度テストすることですが、何度も起こる問題であれば、NozzleXaminer(ノズル観察オプション)を使ってダメージとその原因をよりよく理解することができます。 ノズルエグザミナー.

複数台のシステムで共通してこの問題が発生している場合は、システムのパラメータに原因があると考えられます。一つの可能性として、波形が挙げられます。これは、ヘッドがオーバードライブ気味になっている可能性があり、メニスカスが伸びすぎて余分なインクがノズルプレートに押し出されていることを意味します。この現象は、電圧や速度が高い場合に起こりますが、周波数が高い場合やマルチパルス駆動の場合にはさらに起こりやすくなります。JetXpertをお持ちの場合は、液滴速度が6~8m/sの範囲になるように波形を調整し、その電圧でウェッティングが改善するか確認してみてください。

また、プリント上にサテライトがあるかどうかを確認してみてください。これは、プリントヘッド下の乱流に巻き込まれたサテライトが濡れの原因になっていることを示しているかもしれません。これは波形にも影響されますが、その場合はまず液滴速度を下げてみるのが良いでしょう。波形によるサテライトの補正については、サテライトに関する記事をご覧ください。 post on satellites.

まだ解決しませんか? メニスカス圧力を確認してください。十分な負圧がかかっていないと、静的な状態では滴下していなくても、動作時にノズルがすぐに濡れてしまいます。まず、プリントヘッドの目標メニスカス圧が、あなたが考えていたものと一致しているかどうかを確認してください。プリントヘッドによって与えるべき圧力は異なります。次に、その圧力を達成するためにインク供給を正しくおこなっているかどうかを確認します。多くの場合、インク供給装置で与える圧力とプリントヘッドで発生する圧力は異なり、この2つを変換する手順は、インク供給装置のメーカーや設計によって異なります。

上記の潜在的な問題のどれもが原因ではない場合、最後にインクそのものの問題に行き着きます。新しいシステムを始める際には、たとえメーカーのテスト液であっても、動作することがわかっている液を使用して、実際に動作することを確認することが大切です。うまくいけばいいのですが、うまくいかなければメーカーに問い合わせてください。システムの健全性のチェックが済んだら、次に、インクに関連した濡れの原因について考えてみましょう。

インクの影響によるウェッティングとは?

接触角の例で見たように、多くの濡れ性が表面張力を調整する添加剤に大きく影響されることを考えると、界面活性剤の選択が重要であることがわかります。厄介なことに、ヘッドの濡れを抑えるという要求は、特にシングルパスの場合、様々な印刷対象素材で適切な画質を得ることとトレードオフとなることがあります。

ヘッドメーカーの中には、インクを承認する際にウェッティングとディウェッティングの効果をテストするところがありますが、インクメーカーも同様の方法で、ノンウェッティングヘッド(撥インク性ノズルプレートを採用したヘッド)とインクの相互作用を最適化することができます。溶剤や共溶媒(水性インクの場合)、特定のモノマー(UV硬化型インクの場合)などの材料を変えることで、異なる結果が得られます。一般的には、強力な添加剤の使用を避けることで、ノンウェットコーティングを長持ちさせることができます。しかし、それができない場合は、ノンウェットヘッドをより濡れやすくすることで、最高の信頼性が得られることもあります。

サテライトドロップやミストが空気の流れに巻き込まれるという話をしましたが、リガメントの伸縮挙動を改善すれば、ノズルプレートの汚れを減らして長期的な信頼性を高めることができます。これは、粘度と表面張力によって制御することができますが、これについては別の記事で詳しく説明しています。 separate article.