インクジェット添加剤製造における三つの共通課題とその対処法

さまざまな3Dプリント技術の開発により、3Dプリント業界は、単なるラピッドプロトタイピングから、さまざまな部品や製品を製造するための付加製造技術として広く受け入れられるようになりました。最もよく知られている技術は、一般消費者向けのFDM(Fused Deposition Modeling:熱溶解方式)と工業用のSLS(Selective Laser Sintering:レーザー焼結方式)ですが、インクジェットを活用した2つの成長技術があります:バインダージェット方式とダイレクトデポジション方式です。この記事では、みなさんが遭遇する可能性のある共通の課題を通して、これらの輝かしい技術の「やるべきこと」と「やってはいけないこと」を簡単にご紹介します。

方式の違いについて

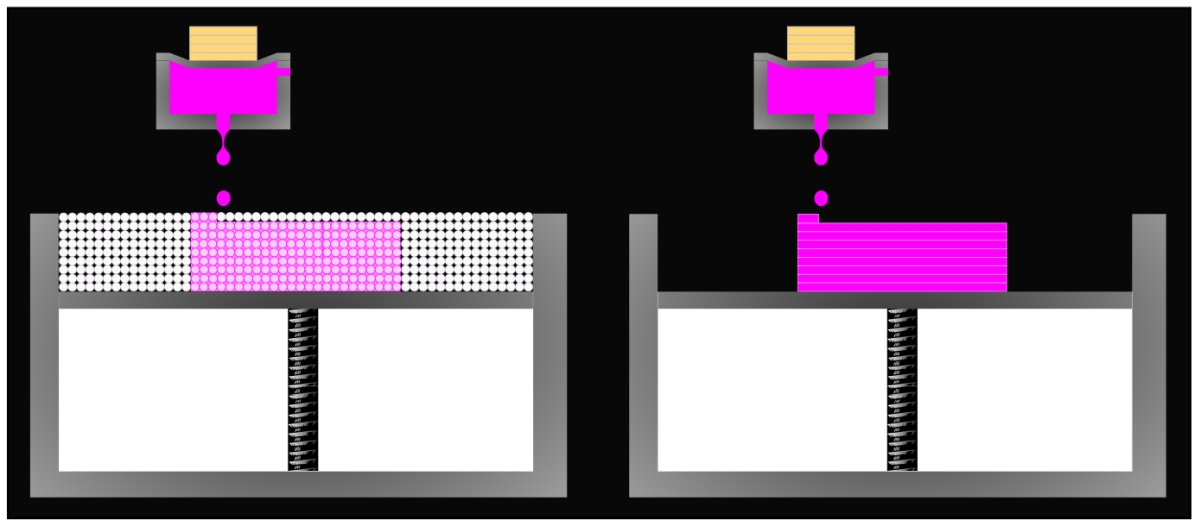

バインダージェッティング(図の左側)では、インクジェットを使用してベッド(造形ステージ)内に敷き詰められた材料(粉体)を選択的に接着させたり、または熱硬化性の材料(粉体)に対しインクジェットで熱吸収体を選択的に吐出することで造形をおこないます。そこで起きる化学的なメカニズムは、使用する粒子や発現させたい機能によって大きく異なります。1980年代にMITが特許を取得した最も単純な方式は、石膏に水を噴射するというものでしたが、最近のプリンターでは、有機溶剤やアルコールを用いてより複雑な材料を組み合わせています。この技術の課題の1つは、ベッド内の余剰パウダーの再処理です。再利用できない場合、大量の廃棄物が発生する可能性があるため、別の技術の開発が進みました。

ダイレクトデポジションインクジェット(図の右側)は、造形材料そのものをインクジェットで吐出し、必要な場所だけに材料積層していくことでこの問題を回避しています。その意味では、日常的に使われているFDMツールと共通していますが、熱可塑性プラスチックを連続的に押し出すのではなく、液滴の集合体として造形物を形成します。インクジェットでは液滴のサイズが小さいため、高解像度かつ高精度に、かつ複数の素材の吐出を組み合わせることで、非常に複雑なパーツを実現できる可能性があります。ダイレクトデポジション用の材料システムの多くは、UV硬化型、またはUVホットメルトやいわゆるUVゲルインクのように粘度の高いハイブリッドUVインクの類です。また、特にサポート材としてワックスもよく使われます。なぜ高粘度インクがこのアプリケーションで一般的なのかについては、後述します。

共通の課題1:造形品質

バインダージェッティングをおこなう際は、バインダーの組成とパウダーの処方の相性が適合して初めて、所望の部品性能を達成します。サンドブラストや浸漬などの後処理をおこなうにしても、未処理の造形直後の部品にはそれら後処理に耐えるだけの強度が必要になります。これを実現するためには、吐出材料内の溶媒とバインダーとして機能する材料の含有量のバランスをとって強力な「接着剤」を作る必要があります。

パーツを正しい形に仕上げるためには、ベッドの粉体に対するバインダー過多による造形物の歪みを最小限に抑える必要があります。そのためには単位面積当たりのバインダー供給体積を、積層する1層の厚さを考慮しつつ調整し、層間の乾燥量をコントロールすることが重要です。

もう一つの課題は、粉体層でのバインダー液のウィッキング(wicking、造形部分の周囲にある粉体にまでバインダー液が伝っていく現象)によるエッジコントロールの悪さを克服することです。ここでは、インクの粘度を調整することが有効です。ダイレクトデポジション方式では、高粘度のインクが使用されます。これは、着弾時のインクの広がりを抑えることで、システムの印刷解像度をそのまま造形物に反映できるためです。バインダージェットでも同様のアプローチが可能です。

さまざまな粉体混合物を使用してバインダー液と粉体の間に制御可能な相互作用を持たせることで、予測可能な振る舞いを作り出すことができます。例えば、石膏に砂糖を加えて吸水率を調整するように、素早く吸収してゆっくり放出する樹脂を粉体に混合するなどです。

SLA(Stereolithography、光造形法)のように、例えばUV-LEDから素早く紫外線を照射することで、ダイレクトデポジションにおけるバインダー液の広がりを防ぐことができます。たとえ後工程さえおこなえば完全に硬化して最終的には所望の特性が得られる、としても。

メーリングリストに登録

共通の課題2:不吐出

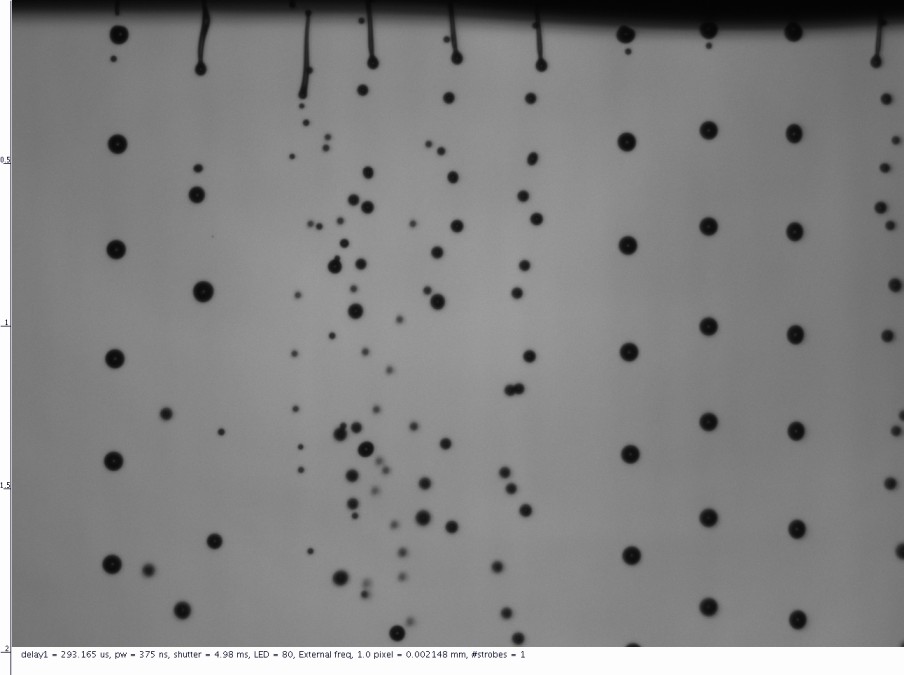

インクジェット印刷では、用途を問わずインクの不吐出が最も一般的な故障モードですが、ここでは積層造形プロセスに特有の潜在的な原因に焦点を当てます。バインダージェッティングに特有の不吐出の原因として、パウダースプラッシュと呼ばれるものがあります。これは、インクの濡れによって粉体が固定化される前に、液滴の衝突時の力で粉体粒子が移動してしまう現象です。所望の高解像度を得るためには、プリントヘッドを粉体の表面にかなり近づける必要があるため、粒子の飛散によってノズル表面が汚染される可能性があります。さらに悪いことに、その原理ゆえバインダージェットでは通常の吐出状態でもノズルプレートに接着剤状の液体が付着してしまうため、ノズルの詰まりを回避するのは非常に困難です。

この問題を解決するためには、いくつかのアプローチがあります。1つ目は、印刷ギャップを最大にして、ノズルプレートをスプラッシュゾーンから遠くに移動させることです。それには、液滴の配置精度を犠牲にしないために、液滴の大きさや速度を大きくする必要がありますが、これには波形の最適化が有効です。また、波形を最適化することで、ミストやウェッティング(インクによるノズルプレートの濡れ)が軽減され、飛散物が付着しにくくなるというメリットもあります。サテライトやウェッティングの低減については、関連記事のこちらとこちらをご覧ください。もう一つの方法は、スプラッシュ自体を減らすことで、単純に液滴の衝突力を減らすことによります。液滴がパウダーに到達するのに十分な速度が必要なことは当然ですが、速すぎてもいけません。また、エアフローを制御してエアカーテンのようにし、ノズルプレートを水しぶきから守るという方法もあります。 waveform optimization comes in handy for. Another benefit of optimizing the waveform is that you may see reduced misting and nozzle plate wetting, giving the flying particles less to stick to. More on reducing satellites and wetting can be found in their associated articles here and here. Another option is to try to reduce the splash itself, which can be accomplished by simply reducing the force of the drop impact. You want the drops to be moving fast enough to reach the powder, but not too fast. Another creative approach is with controlled airflow to act as an air curtain, protecting the nozzle plate from the splash.

パウダースプラッシュをリアルタイムで可視化する

JetXpert液滴観測装置をSurfaceアドオン(表面観察オプション)でカスタマイズすれば、液滴の大きさや速度、それらが粉体との反応に与える影響を、ライブで過程を見ながら研究することができます。

詳細はこちらある種のUV硬化型インクを使用するダイレクトデポジション方式の場合、不吐出に対処するプロセスは、UV硬化型インクを使用する他のインクジェットアプリケーションと非常によく似ています。これらの材料のUV硬化の性質上、迷光は信頼性に対する重大なリスクであると言えます。ニスのような透明なUV硬化型材料は、迷光に対してさらに脆弱です。迷光には、外部環境からのものと、UVランプ自体からの反射によるものがあります。これは、比較的経験の浅い3Dプリンタメーカーにとっては見落としがちな設計上の欠陥であり、苦労して学ぶことが多い教訓でもあります。

どちらのアプリケーションにおいても、小さな問題が深刻な事態に発展するのを防ぐためには、造形プロセスにプリントヘッドのクリーニング工程を追加することが重要です。より高度なプリンターでは、洗浄は完全に自動化され、かつ顧客企業による特定の化学物質の使用をあらかじめ考慮して設計されるべきです。プリントヘッドとインクの両方に適した液体を使用するウェットクリーニングは、ワイピングの前に汚染物質を洗い流し、粒子をノズルに押し込む可能性を減らすのに適した方法です。また、部分的に硬化した材料を除去するのにも効果的です。

共通の課題3:ヘッドにとって過酷な化学物質

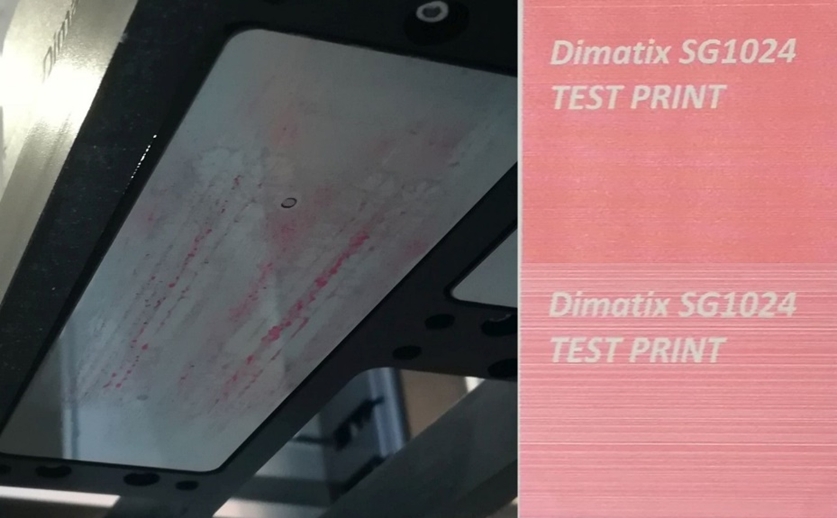

バインダージェットの化学的アプローチの多くは、実質的に接着剤のように機能する樹脂バインダ材料を用いて材料を堆積させることです。例えば、金属鋳造用の砂型を作るのに使われる耐熱性のフェノール樹脂などがその代表例です。最初に気づくリスクは、ノズル自体に部分的に接着してしまい、偏向などの吐出不良が生じてしまう可能性です(下のフェノール樹脂インクの画像のように)。先ほど説明したような強力なクリーニングに加えて、水性インクのレイテンシーに対処するために確立された方法であるチックリング(くすぐりパルス)、スピッティングや、プリントヘッドの循環などは、プリントヘッドの寿命を延ばすのに役立ちます。 tickle pulsing, spitting and print head recirculation can be used to help manage printhead lifetime, in addition to robust cleaning as just discussed.

もう一点、気づくまでに時間を要する課題があります。吐出する材料は、適切な粘度を得るためにかなり強力な溶剤に溶かす必要がある場合があり、インク経路との相性をよく理解していないと、時間の経過とともにヘッドが故障する可能性があるのです。そのヘッドのMCK(Material Compatibility Kit、マテコンキットまたは材料適合性テストキット。)は、この点をうっかり見落としてしまわないようにするための最初の防御策です。また、ヘッドの故障が避けられないと判断した場合は、交換コストの低い使い捨てタイプのプリントヘッドを採用することも選択肢の一つとなります。ただしその場合でも、交換直前に発生した「失敗造形」は追加コストに含まれることをお忘れなく。

結論

材料の化学組成を最適化したとしても、それで成功が約束されたわけではないのです。バインダージェッティングにおける3つの課題は、何千もの積層レイヤーに渡る全ての造形に要求される確実性・信頼性に関わるものです。さらに積層造形における高生産性への期待は、いわゆる「マルチパス」から「シングルパス」への進化を求めており、それゆえに造形品質はより個々のノズル品質に依存するのです。