ピエゾ式、サーマル式、コンティニュアス式インクジェット印刷の歴史と違い

Last Updated on 6月 25, 2024 by ImageXpert Team

この記事では、今日のインクジェット印刷業界の基盤となった革新的な技術のいくつかを紹介し、それらがどのようにして3つの異なる技術、すなわちピエゾ式、サーマル式、およびコンティニュアス式のインクジェット印刷に発展したかを見ていきます。主な目的は、歴史を学び、専門用語を理解し、3つの技術の違いを探り、お客様の用途に適した技術を選択する際の参考にしていただくことです。また、インクジェットを愛してやまない私たちにとって、この素晴らしい旅を始めた人々に敬意を表する機会でもあります。

初期のインクジェットの出現

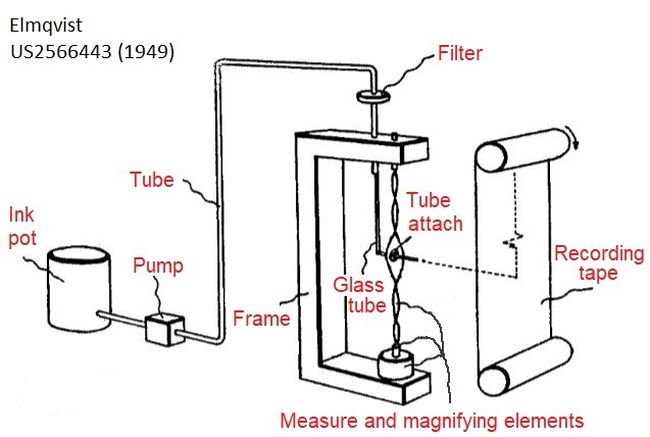

デジタル時代の到来の前、最初の「液体ジェット」装置の1つがElmqvistによって1948年の米国特許出願(US2566443A)に記載されており、その図面をコピーし、注釈を加えて修正したものが以下の図です。

これは文字や画像を印刷するのではなく、オシログラフと呼ばれる連続的に変化する(アナログ)計測値を記録する機械の一種でした。これは、加圧された液体が細い管を通って絞り出され、ループ状のコイルに電流を流すことによってその管が変位する、という原理です。

歴史好きな人にとっては、1858年にWilliam Thomson(後のKelvin卿)が特許を取得した有名なインク・サイフォン・レコーダー(英国特許2147/1867)とコンセプトが同じことは、注目に値します。

Elmqvistの特許の要点は、記録面との接触を避けることで、それまでのインクによる直接描画よりも動作頻度を上げることができるという点にありました。次に関連を述べますが、この利点こそが、彼の装置を「インクジェットのご先祖様」たらしめています。

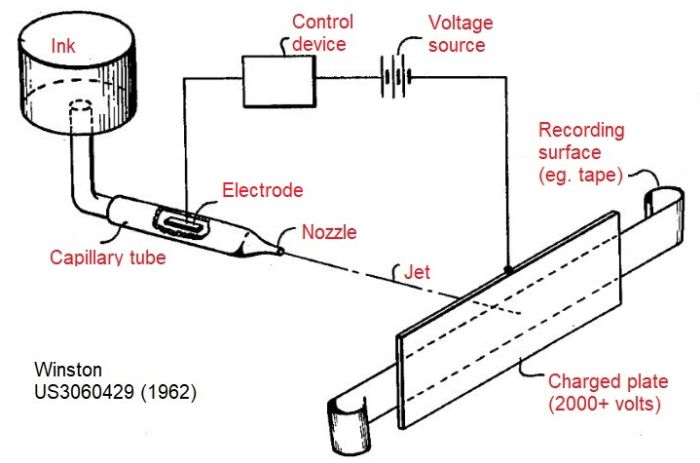

最初に特許を取得した「デジタル」インクジェット装置は、Teletype社のWinston氏によるものでした。静電気の原理を利用したこの装置は、連続した微細なジェットを発生させますが、オンオフの切り替えが可能で、応答時間は約1msでした。下の特許画像では、システムの主要部分が詳しく説明されています。Elmqvistの機械と同様に、ガラス製の細いキャピラリーチューブを使用しています。

コンティニュアス方式のインクジェットの誕生

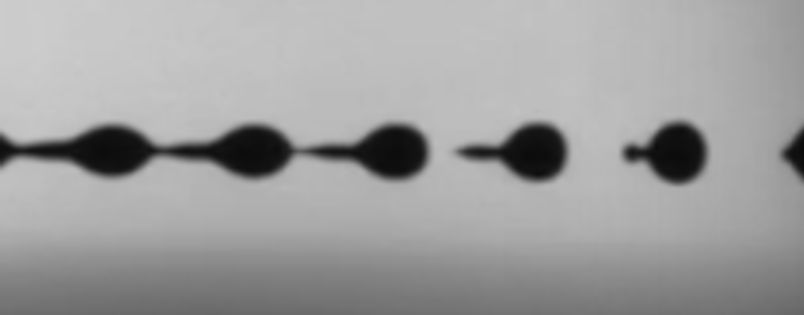

1960年代後半になると、「コンティニュアスインクジェット(CIJ)」という原理のインクジェット装置が登場します。名前からもわかるように、この方式はElmqvistと同じように、インクを加圧して連続的な液体の流れを形成するものです。今回の大きな違いは、電気信号を機械的な動きに変換する装置であるトランスデューサー(またはアクチュエーター)の働きによって、連続的な液体の流れが帯電した別々の液滴に分解されることです。下の画像は、JetXpertシステムを使って記録したものです。

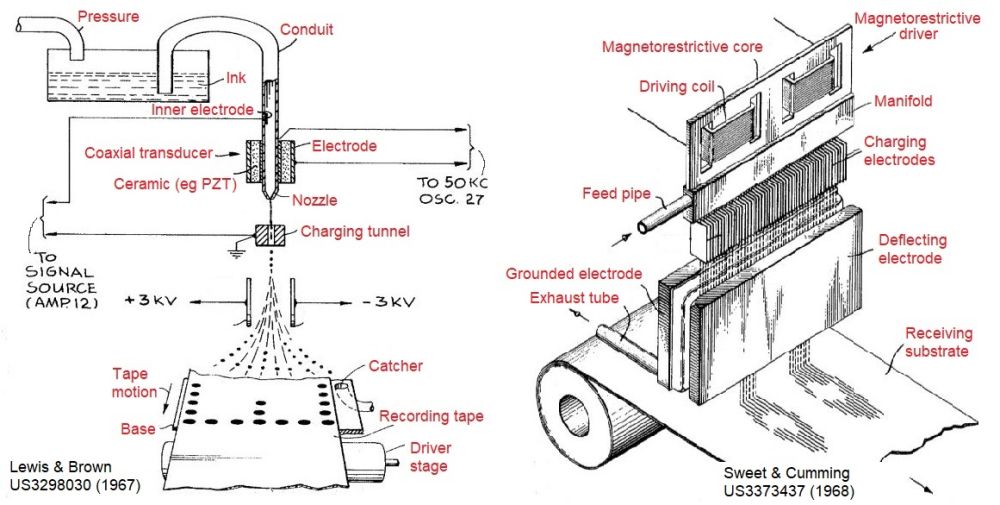

別々の、しかし連続的に液滴を吐出させていますが、文字のような制御されたパターンを描画するためには、印刷面に着弾させたくない液滴があることは明らかです。CIJでは、これらの不要な液滴はキャッチャーやガターと呼ばれる回収装置に静電的に弾かれ、必要な液滴だけが印刷面に着弾するようになっています。これは以下のような仕組みで実現しています。液滴はまず1セットの電極の間を通過することで、液滴自体が帯電します。次に別の1セットの電極の間を通過する際に、不要な液滴にのみ何千ボルトもの電圧をかけて液滴を横に押し出します。押し出された不要な液滴はガターで回収され、インクとしてスタート地点に戻され、再び吐出に用いられます。設計的には、下記の特許画像のように、1つの液滴の流れを複数の着弾位置に振り分けたり(Lewis & Brown, US3298030)、複数平行した流れを作り着弾を選択的におこなう(Sweet, US3373437)ことで、文字を形成する方法があります。

アクチュエーター部分に着目すると、Lewis & Brownのデザインでは、セラミックのチタン酸ジルコン酸鉛(Pb[Zr(x)Ti(1-x)]O3、PZT)で作られた圧電素子が、電気を流すと変形することで液滴形成を可能にしています。この変形が、ガラスのフィラメントを絞り圧力変調を引き起こします。Sweet & Cummingの配列デザインでは、アクチュエータは磁気抵抗効果があると表現されていますが、これは磁気を帯びると形状が変化するという意味です。

CIJ技術は驚くべき速さで増殖し、1970年代初頭には、IBM、カシオ、日立、ゼロックスといった世界的に有名なコンピュータ会社から次々と発明がなされました。今日、CIJシステムは、工業用の日付コーディングアプリケーションで最も多く使用されているタイプの一つです。これは、強溶剤(メチルエチルケトンなど)の中に、速乾性のインクを作るための有用なポリマーが含まれていることが大きな理由です。インクの乾燥が速ければ速いほど、印刷速度も速くなり、CIJは高速アプリケーションに適しています。これは、CIJプリンターの開発者が重視してきた非常に高い信頼性と相まって、産業用に適した重要な利点となっています。

固形分が非常に少なくでき食品に対して安全で、低沸点溶剤(アルコールなど)を高速製造ラインで効果的に除去できるため、食品パッケージはCIJのもう一つの重要な市場です。卵のような生鮮食品に賞味期限を直接印刷することは、CIJが使用される様々な用途の代表例です。卵やその他の農産物のコーディングに使用できる、さまざまな印刷技術の比較については、こちらの記事をご覧ください。 this article.

CIJは、その汎用性と紙面間距離の長さから、21世紀に入ってからも応用され続けています。これまで以上に洗練された製造方法を背景に、コダックはCIJのコンセプトを、例えば新聞印刷の輪転スピードの要求に応えることができる最速のプロセスカラーインクジェットシステムの1つに発展させました。CIJとKodak Stream®テクノロジーについては、今後具体的にご紹介していきます。

メーリングリストに登録

ドロップ・オン・デマンド方式の台頭

CIJのすぐ後を追うように、多くの研究者が電気信号を利用して必要なときに必要なだけインクを吐出する装置の設計に取り組んでいました。これらのプリントヘッドは、一般的にDOD(ドロップ・オン・デマンド)インクジェットとして分類されています。液滴を吐出するための物理的プロセスは多岐に渡ります。現在使用されている最も一般的なタイプは、急激な局所加熱(サーマルインクジェット)、アクチュエータによるインクの押し出し(ピエゾ式インクジェット)、機械的なバルブによる加圧インクの放出(バルブジェット)などです。

主な利点としては、インクの加圧や循環の必要性が減り、インク供給システムが比較的シンプルにできることです。また、蒸発ロスによる粘度調整のための溶剤配合の必要性も少なくなります。また、DODインクジェットは、電気絶縁材料を含む広範囲な液体に適用可能な点も、CIJに対する大きな利点の一つです。

初期のピエゾ式ヘッド

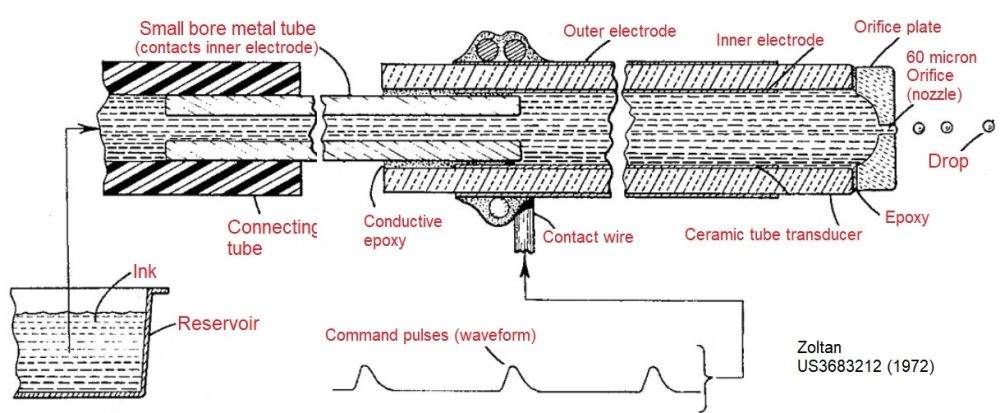

現在でも購入できるようなPIJ(ピエゾインクジェット)ヘッドの最初の特許は、1972年にCIJで有名なLewis & Brownと同じくClevite社に勤めていたZoltanが取得しました。Zoltanは、彼らのデザインと同様に、1本の円筒状のPZTアクチュエーターを細いチューブの端に接着したり、巻き付けたりして使用しました。下の図のように、PZTをインクに直接接触させれば、高い電圧をかけずに動作させることができますが、特許ではインクによる電極の腐食の可能性に言及しています。このようにZoltanは、今日でもプリントヘッドの設計における最大の課題の1つである「マテコン:material compatibility(材料の互換性・相性)」をこのとき既に予見していたのです。マテコンについては、現在のプリントヘッド設計についてのパートで詳しく説明します。

CIJとの大きな違いは、液滴が必要なときだけPZTに電気信号が印加される点です。そのため、文字などの印刷を実現するためには、複数のアクチュエータが必要になります。このような配列を複数のガラスフィラメントで実現することは、これまでにも発明されてきました(例えばキヤノンの特許、US4288799など)が、次に見ていくようにもっと良い方法があるのです。

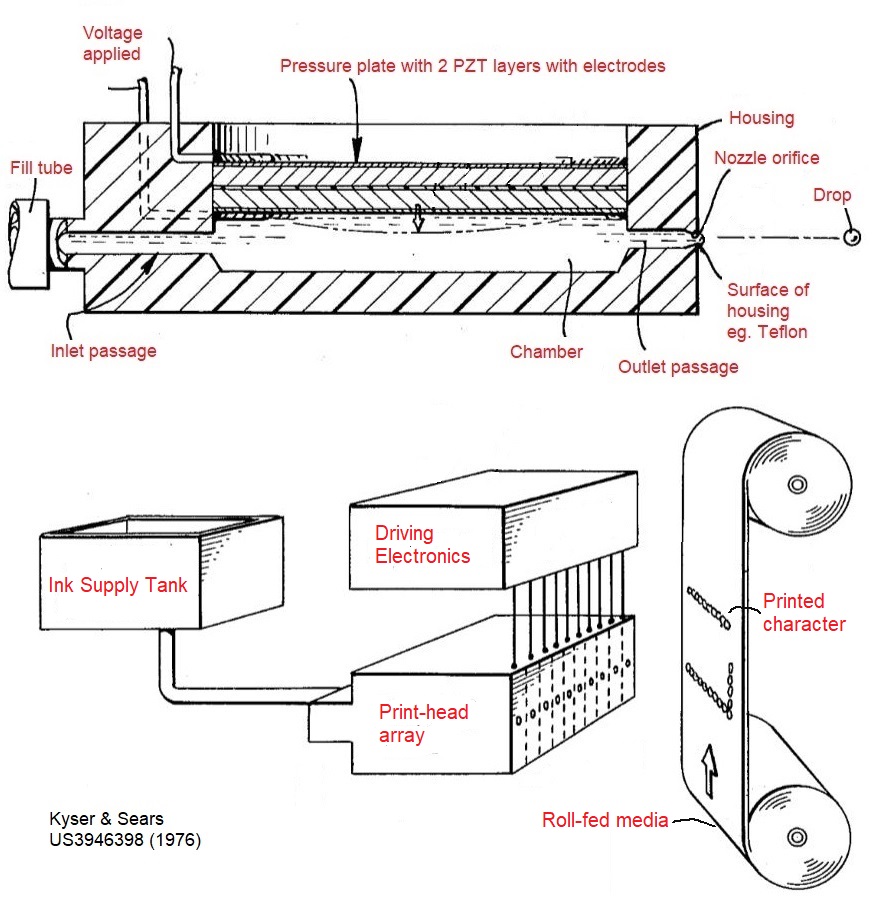

その数年後に発表されたKyserとSearsによるSilonicsヘッドは、PZTヘッドに平面形状のアクチュエーターを採用した初めての構造として公開されました。これにより、下の2枚目の画像のように、デバイスを積み重ねて描画プリンターを作ることができるようになったことが革新的でした。もちろん、ノズル間隔には、使用する部品の層の厚さに応じて一定の制限があります。しかし、シングルパス印刷の原理を実現可能なものにしたことで、今日の産業用インクジェット印刷の最大の成長分野の地平を拓いたのです。

実際、Silonics社の設計は、Xaar社やその他メーカーの初期のプリントヘッドの直接のご先祖様と言えます。もちろんXJ500ヘッドのような初期のヘッドはPZTのシェアモードを採用していたとはいえ、高度なセラミック加工技術と革新的なシェアウォール駆動方式により、Silonics社より遥かに小さなピッチでのノズル間隔を実現していました。

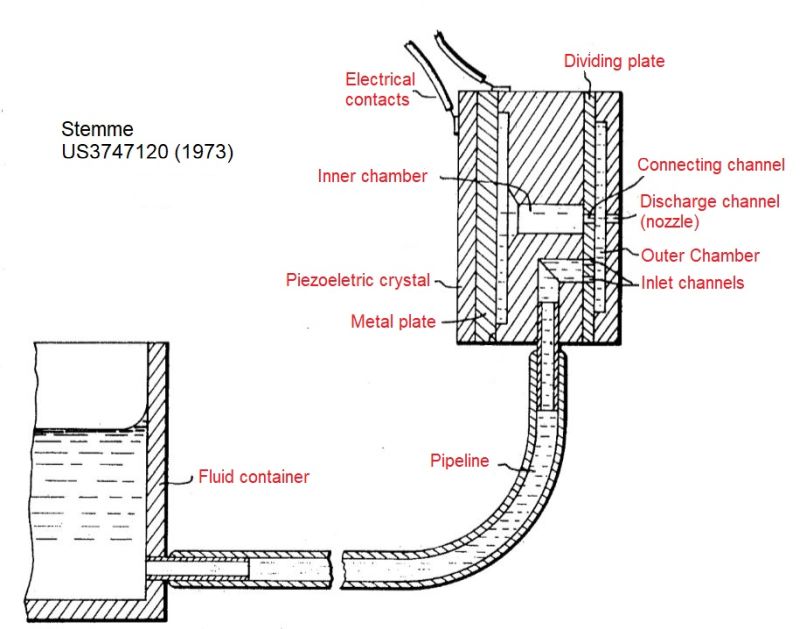

多ノズル化の課題に対して、Stemmeは1973年に、PZT結晶でインクを押し出す「キャピラリーイジェクター」の配列を考案しました。Stemmeのデザインが重要な理由はいくつかあります。(i)モノリシック(一体構造)のデザインで「チャネル」や「チャンバー」という言葉を使った最初の特許であること、(ii)Silonicsと同様にPZTをベンドモードで使用していること、そして最も重要なことに(iii)吐出がPZT面に対して垂直におこなわれるため、現在では一般的な「ルーフシューター」方式のアクチュエータの先駆けとなったのです。さらに、今日よく知られている故障モードである、ノズル内への空気の取り込みを抑制するために、パルスの形状(波形)についても特許内で言及されています。

ここまで、ピエゾDODヘッドの原理を支える歴史的経緯をご紹介してきました。シェアモードやルーフシューターの意味が分からないという方もご安心ください。近々ピエゾヘッドに焦点を当てた記事を投稿する際に、より詳しい解説をおこないます。また現行のプリントヘッドに関する解説もおこなう予定です。今日、そのインクの互換性の高さから、インクジェットはトランザクション印刷(請求書など)からフローリング用の大きな木板まで、今日見られる産業用印刷アプリケーションの大部分を支えています。

サーマルヘッドによるコスト低減

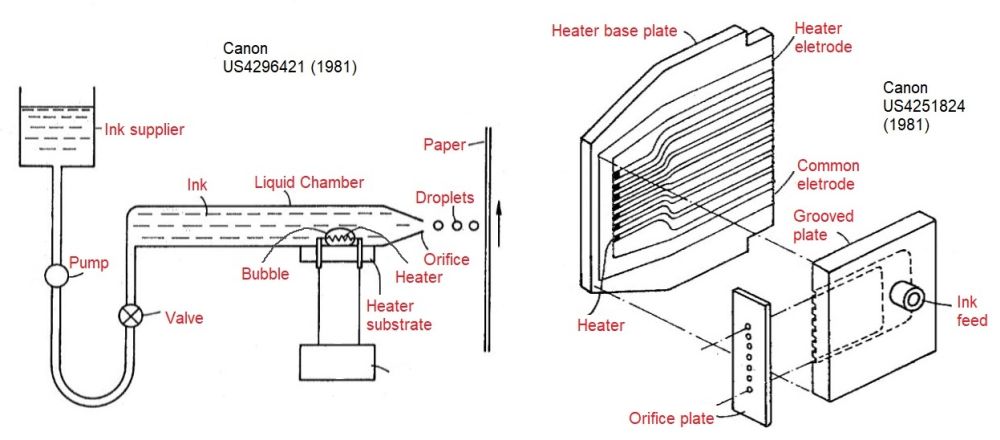

PIJの主な競合技術は、少し遅れて1981年に発表されたキヤノンの2つの特許で開示されました。この原理は、現在ではHP®が大きなシェアを占めていることから一般的にはサーマルインクジェット(TIJ)と呼ばれていますが、元々キヤノンは、加熱によりキャビテーション(気泡)が発生することからバブルジェット(BubbleJet®)というブランド名を冠しています。

TIJの原理は、ノズル付近の圧力上昇を機械的にではなく、熱的に発生させるというものです。ある特許ではレーザーを熱源の可能性として挙げていましたが、最も現実的なのは電気抵抗を利用する方法です。物理学では、抵抗器の場合、熱に変換される電力は、電流の2乗×抵抗値に比例します。したがって、十分に高い抵抗値と適切な量の電流があれば、局所的な発熱を素早く起こすことができます。下の左図を見ると、その原理がいかに単純であるか、また、キヤノンの最初の発明がいかにPIJの設計に類似しているかがわかります。

1980年代前半を覚えている方は、パーソナルコンピュータがオフィスや家庭で急速に普及し、「ハードコピー」のプリントアウトの必要性が高まっていたことを思い出すでしょう。そのため、費用対効果の高いソリューションが求められました。サーマルプリントヘッドの技術は、最初から微細加工が可能な設計になっていることが特徴でした。プリント基板やシリコンチップなど、電子機器ですでに使われている大量生産プロセスを、TIJヘッドの製造にもすぐに適用することができたのです。これにより、大量に製造する際の単価を下げることができます。上の右図は、薄膜回路技術を用いて直線状のノズルアレイを作成した最初の例です。ヒーターパッドの大きさが150ミクロンなので、ノズルの間隔はこのとき既に1mmを切っています。

また、既存のインクを希釈して使用したPIJの発明とは異なり、サーマルヘッド用のインクはヘッドの機械部品と一緒に開発され、両者を合わせてシステムとして機能するようになっていることも注目すべき点です。これは、インクの固形分や溶剤の配合が、ヒーターの働きを大きく左右するからです。やかんの底を見ればわかるように、発熱体は簡単に汚れてしまうのです。このテーマについては、TIJの詳細を解説する際に改めて検討します。

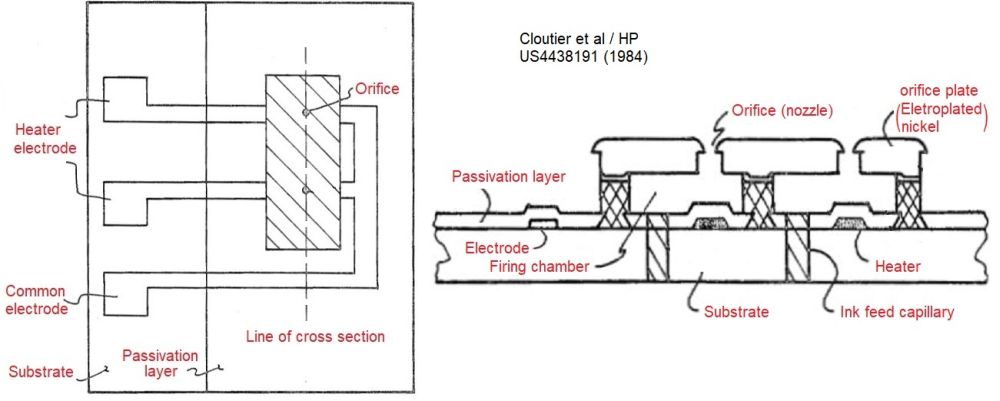

キヤノンとほぼ同時期に、ヒューレット・パッカード社が対抗するサーマルプリントヘッドを開発していました。下の図ではノズルの数は2つだけですが、高密度のノズル列を製造することもこの発明における重要なテーマでした。標準的な技術を用いてヘッドを一体的に製造する、いわゆるモノリシック構造で、複雑なアライメント調整を不要にして製造歩留まりを上げられる点が革新的でした。

その後30年間、HP、キヤノン、そして最近ではMemjet社が、現在シリコンMEMSと呼ばれているものをベースにしたヘッド製造プロセスの開発を続けてきたまし。このアプローチにより、特にHPは、ヘッドユニットのモジュール化により「PageWideプリントシステム」(シングルパス印刷)へのスケールアップを訴求し、産業用プリントを独占しようとしています。この成功の秘訣については、今後詳しく解説したいと思います。

インクだけじゃない、バルブジェット

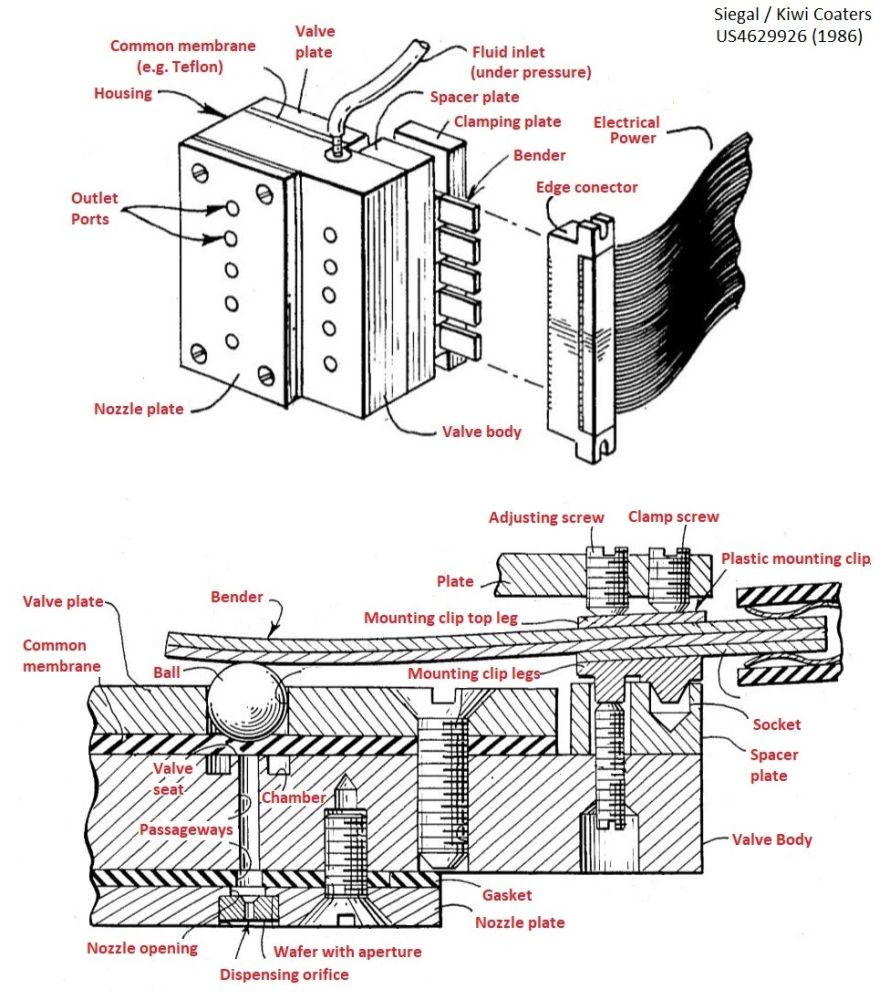

塗布する液量が多く、かつ印刷解像度にそれほど高い精度が要求されない場合には、バルブジェット方式のデバイスが非常に有効です。この技術は、メカニカルインクジェット(MIJ)とも呼ばれています。

最近になってセラミックタイルの製造にこの技術が再登場するまでは、大きな文字のコーディングや、カーペットのような高カバー率のテキスタイル印刷がバルブジェットの主な用途でした。この種のプリントヘッドでは、加圧されたインクが比較的大きなノズルを通って供給され、そのノズルは機械的なアクチュエータによって開閉されます。このようにして、デバイスは流体弁の配列のように機能し、デバイスの設計によりますが非常に大きな液滴、または十分に指向性のあるスプレーを吐出します。

下の画像は、インクジェットが普及し始めた1980年代半ばに、米国のKiki Coders社が特許を取得したバルブジェットの初期デザインです。このデザインでは、PZTアクチュエーターが曲がることによりボールベアリングをバルブシート(PTFE製の平面薄膜)に押し付けてシールし、弁として機能します。機械的な製造誤差を考慮して、各チャンネルは調整ネジで調整可能な構造にしています。

部品のサイズが大きいため、液滴の吐出周波数はCIJや他のDODデバイスよりもはるかに小さいのが普通です。用途的にもそこまで高い周波数は必要とされていません。しかしReaJet社は、600m/分という驚異的な速度で印刷が可能と謳っているDOD 2.0システムを発表しています。

バルブジェットの主な利点は、高い圧力をかけることができるため、体積の大きな材料を吐出させ、それを遠くまで飛ばすことができる点です。これはまさに産業用アプリケーションを意味します。例えば、ReaJetは化粧品のプラスチック容器部品に潤滑剤としてオイルをバルブジェットでマイクロドージングし、パーツの組み立てを容易にした事例を紹介しています。

一般的に、他のインクジェットに比べて粘度の範囲が非常に広いため、セラミックグレーズのような固形分の多いインクにバルブジェットが利用される理由となっています。しかし、このような研磨粒子が存在する場合、アクチュエーターを含むバルブ部分の脱着等の信頼性確保の課題を生み、これが継続的な技術革新につながっています。バルブジェットの使用を含むセラミックの応用については、別の記事でご紹介します。

おわりに

ここまでで、初期のプリントヘッド設計者がどのようにしてインクジェット技術を興してきたのかを知ることができました。後日、いくつかの例を振り返り、その設計とアプリケーションとの適合性について説明します。PIJについては、現在のメーカー(KM、Fuji、Xaarなど)との形状の違いや、それらを機能させるために使用された波形について説明します。TIJやその他のDODタイプについては、MEMjetやTonejetなどの新興メーカーについても取り上げます。先ほど述べたとおり、バルブジェットもすぐに見られるようになります。