自分が使っているインクに脱気は必要ですか?

Last Updated on 6月 25, 2024 by ImageXpert Team

脱気とは、バルクインクから溶存ガスやマイクロバブル(気泡)を取り除くことで、脱泡と呼ばれることもあります。この記事では、脱気がインクジェットヘッドの吐出性能にもたらすプラスの効果と、インク供給システムへの脱気機能の追加を検討すべき理由について説明します。

脱気の背景にある理論

ご存知のように、ピエゾ式インクジェットプリントヘッドは、ノズルチャネル内のインクを圧縮して圧力変動を形成し、インクを吐出させることで動作しています。このプロセスは機械的なものなので、気泡があると大きな影響を受けます。ノズルチャネル内の気泡の原因は、大気と溶存ガスの2つに分けられます。これらに対処するためには、正しいインク供給圧力の設定で大気中の空気を排除するとともに、脱気技術を用いて溶存ガスによる気泡の成長を防ぐ必要があります。

音場の中で気泡が成長するメカニズムは「整流拡散」と呼ばれ、脱気が有効な理由として説明に用いられています。気泡がインクに元々入っていたものであれ、システム内のリークによって巻き込まれたものであれ、インク内の溶存ガス濃度を下げることで、気泡の成長を最小限に抑えることができます。

脱気技術

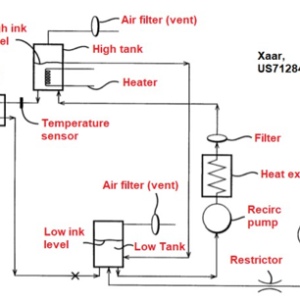

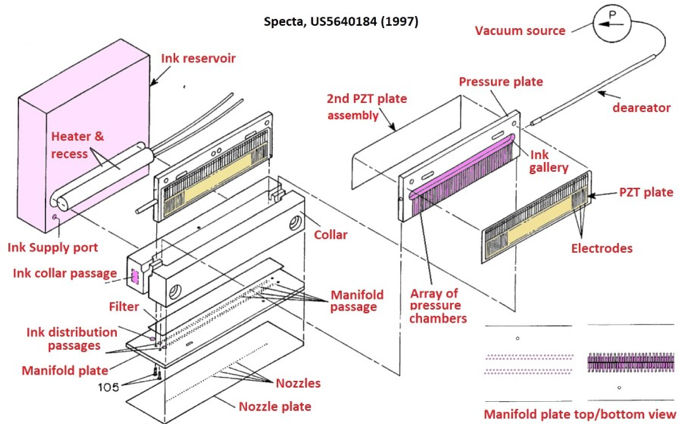

脱気のメリットが早くから知られていたため、プリントヘッドの設計では、ヘッド自体に脱気装置を組み込んだものもあります。Spectra/Dimatixの例を以下に示します。同社のSクラスプリントヘッドシリーズ用リザーバー「Miata」にも「ラング(肺)」と呼ばれる脱気装置が搭載されています。

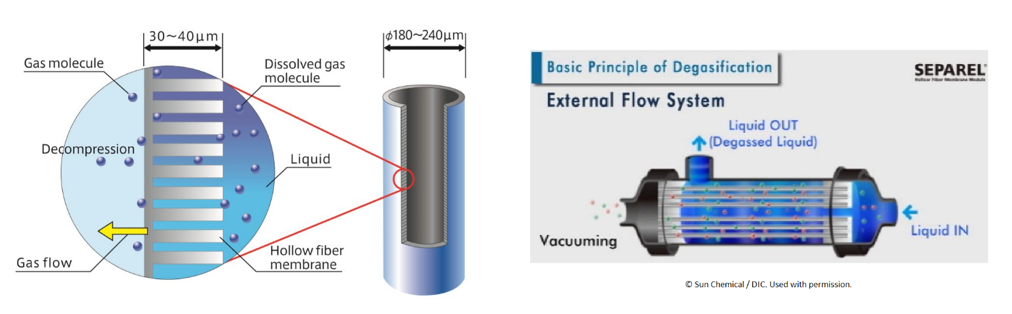

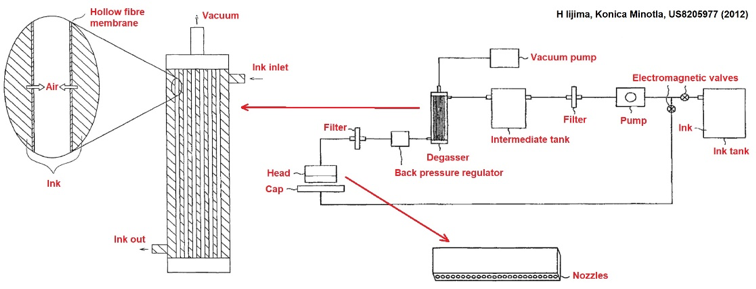

最近では、メンブレン(中空糸膜)を使用した脱気装置の方が馴染みがあるかもしれません。様々なサイズや構造のものがあるこの装置では、インクが膜を通過する際に、膜に真空をかけてガスを除去します。

脱気装置に適した部品を選択する際に重要なパラメータが2つあります。インクの流量と適用される真空圧力です。後者は、真空不良を抑えて脱気装置の寿命を最大限に活用するために、600〜700mbarのゲージ圧(300〜400mbarの絶対圧)に制限される傾向があります。このため、システムの総インク流量が主な検討事項となり、使用するメンブレンのサイズが決まります。通常、メーカーはメンブレンの製品ごとに、仕様書にどのくらいの流量が適切かを明記しています。循環システムの設計では、インクがメンブレンを何度も通過するので、サイズを少し小さくすることができます。ただし、印刷時には脱気されていない新しいインクが入ってくるため、インクシステムの容量やインクの消費量にも依存します。

脱気の必要性の見極め方法

インクチャンバー内で許容される溶存ガスや気泡の量は、いくつかの重要な要素によって異なります。

高い周波数で印刷されているか?

吐出する周波数が高いほど、ノズル内のインクの動きが大きくなり、気泡ができて性能が低下する可能性が高くなります。

ヘッド駆動波形は複数のパルスで構成されているか?

複数パルスによる駆動もまた、ノズル内のインクの動きが大きくなるため、プリントヘッドが音響効果に敏感になります。

小滴を吐出しているか?

ノズル内のインクの量によって、動きを変えるのに必要な空気の量が決まります。小液滴は大液滴よりも、気泡の存在に対してはるかに敏感です。

安定吐出が重要かどうか?

不吐出や不安定吐出が許容できない用途の場合、脱気はより重要になります。

水性インクを使用しているかどうか?

一般的に、水性インクを使用する際には、脱気が必須となることがあります。テキスタイルや生産性の高い市場の成長に伴い、脱気の効果が強調され、主流となっているプリンターに信頼性の高さをもたらしました。

上記の質問のうち、いくつかに「はい」と答えた方は、脱気装置をシステムに追加すべきだと自覚するかもしれません。もしかしたら、インクメーカーが既にインクの脱気をおこなっているかもしれません。もし、お客様のシステムが密閉されたインク供給システム(インクパウチなど)で設計されていれば、追加の脱気の必要性を減らすことができるかもしれません。しかし真の工業用印刷、すなわちインクをタンクに注入したり、脱気状態を維持するためのパッケージの複雑さに制限があるような用途では、印刷機内での脱気が必要です。

メーリングリストに登録

学习新东西?订阅以接收未来文章

多くの人は、インクをポンプで送液したときに発生する泡の悪影響を、脱気の必要性と間違って結びつけています。脱気は、バルク流体の平衡ガス含有量を減少させるだけであり、循環式インクシステムのリザーバーのような流体自由表面での乱流による空気の巻き込みの可能性を解決することはできません。脱気された流体であっても、循環するとリザーバー内に泡が発生することがあります。メニスカスと循環圧力の設定を最適化することで、より良い結果が得られるかもしれません。

また、システム内に空気が混入して泡が発生する原因として、波形が考えられます。オーバードライブや激しいノズルの濡れによってノズルが空気を取り込んでしまうと、ヘッドを回復するためにインクをパージする際に、結果として空気を巻き込み、泡のような形で現れることがあります。

インク供給システムに脱気装置を組み込む

脱気装置は若干の圧力損失を生じるため、流量の変化がシステムの性能に影響を与えない場所に設置することが重要です。適切な位置はシステム設計によって異なりますが、いくつか代表的な場所があります。

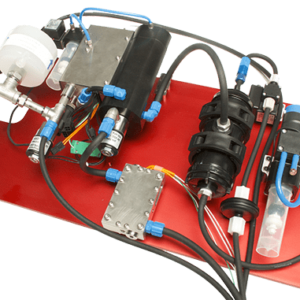

非循環式のプリントヘッド向けには、メーカーは想定される設置場所ごとに異なるサイズの脱気ユニットを製造しています。システム内の各プリントヘッドの直前に配置するのに適した、小型で低流量のユニットがあります。下図のように、圧力が低下するため、ユニットの後で圧力を調整することが重要です。プリントヘッドの数が多い場合は、より大きなユニットを中間タンクの前に設置することで、分岐接続するすべてのプリントヘッドに対応することができます。

インク供給システムが循環式の場合、配置にはいくつかの注意点があります。まず第一に、バルクタンクからの新鮮なインクがプリントヘッドに入る前に脱気ユニットを通過するようにすることが重要です。次に、脱気ユニットを通過する際の圧力損失を考慮して、圧力センサーを後段に配置するか、圧力変動が問題にならない場所に脱気ユニットを配置することも重要です。インクが脱気ユニットを通過するのを一度だけにしたい場合は、バルクインクタンクと、プリントヘッド手前の中間タンクまたはリザーバーの間に配置するのが良いでしょう。インクが脱気ユニットを何度も通過する可能性がある場合は、中間タンクとプリントヘッドの間のどこかに設置すると良いでしょう。

どのように脱気ユニットの効果を測定するのか?

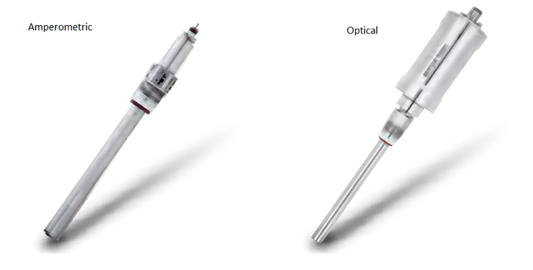

酸素は地球上の空気の18%しか占めていませんが、インクに含まれる酸素の量はより簡単に検出できるため、溶存ガス量の代表としてよく使われます。実験室では、ガルバニ電池式やポーラログラフ式酸素センサを使って測定するのが一般的です。これらは適用できる液体の種類に制限があるので、より工業化されたプロセスでは、蛍光クエンチング(消光)を利用した光学式(蛍光膜式)センサー、特にインラインで取り付け可能なセンサーがより適しているでしょう。

これらの装置による溶存酸素量の測定値は一般的にmg/Lで表現されていますが、脱気されていない状態での飽和溶存酸素量と比較して相対的に%で表現することが最良の方法です。これまでの経験から、インク内の溶存酸素量が非脱気状態の飽和溶存酸素量の30〜40%(またはそれ以下)に達すると、吐出性能に目に見える違いが出てきます。

インクジェットの世界では、脱気のための厳格なルールはなく、どこまでの脱気レベルがシステムに適しているかを確実に知る唯一の方法は、実際にテストすることです。特に要求の厳しいアプリケーションで安定性の問題に気づき、主要な影響因子のいくつかがあなたがおこなっていることと一致する場合、結果が改善されるかどうかを確認するために、脱気されたインクで簡易テストを実行する価値があるかもしれません。ImageXpert社は、このような目的のために作られた脱気機能を備えたラボ用インク供給のすぐに使えるソリューションをいくつか提供しており、その過程で喜んでお手伝いさせていただきます。 turnkey solutions for laboratory ink supplies with integrated degassing capabilities built for such a purpose and would be more than happy to help you along the way.