レイテンシー(デキャップ)の解決策 トップ4

Last Updated on 6月 25, 2024 by ImageXpert Team

レイテンシー、オープンタイム、ディキャップとは、プリントヘッド内で一定期間待機した後のインクの良くない挙動を表す用語です。一晩休んだ後、翌日の最初の印刷がうまくいかないことに気づくかもしれませんが、これが印刷現場で実際に体験するレイテンシーです。プリンターの設定や液体の蒸発速度にもよりますが、レイテンシーは数日、数時間、あるいは数分間インクを休ませただけで悪影響を及ぼす可能性があります。レイテンシーの影響を最小限に抑えることは、メンテナンスの手間や消耗品の無駄を大幅に削減できる可能性があるため、インクジェットの開発に加える価値のあるプロジェクトといえます。この記事では、乾燥によるノズルの不具合の根本的な原因と、インクの化学的性質やプリンターの設計による対処法をご紹介します。

レイテンシーはどのような現象か?

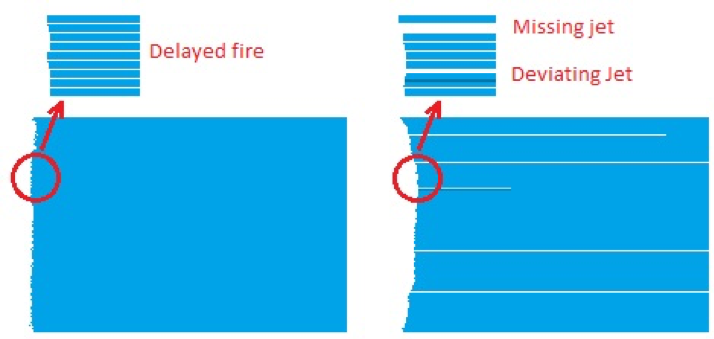

インクや吐出可能な流体がレイテンシー効果を示した場合、それは時間に依存したノズル障害として現れます。この現象は、通常、インクの溶媒の蒸発により、ノズル開口部付近のインク濃度が局所的に変化することで発生します。印刷を再開すると、この結果、液滴が異常に吐出されたり、まったく吐出されなかったりすることがあります。「吐出遅れ」は、すべてのノズルが同時に噴射を開始しないため、印刷の先端がぼろぼろになる現象です。「偏向・飛行曲がり」は、最初の噴射量が少なかったり、速度が遅かったり、軌道が悪かったりして、意図した場所に液滴が着弾しない状態です。「ノズル抜け」は、ノズルが乾燥しすぎて、いくら吐出しようとしても液滴が吐出できない場合に見られます。この3つの現象は、インクがヘッド内に留まっていた時間によって見られることが多いです。下の図では、それぞれの現象がプリントにどのように現れるかを示しています。

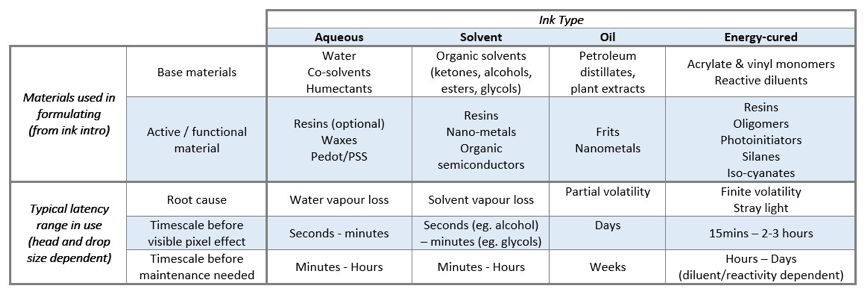

問題が発生するまでの時間は、インクやプリントヘッドに大きく依存しますが、異なるインクタイプを比較するために、以下におおまかな数値で示してみました。

インク処方によるレイテンシーの制御

インクの配合に関しては、ノズルが乾かずに、しかし印刷面は乾くようなバランスを取るのがコツです。より現実的には、ノズルが適度な間隔で乾燥し、印刷面が適度な速度で乾燥し、ヒーターを多用せずにロールの巻取りやシートのスタックができるようにすることです。アルコールや水などの揮発性の主溶媒を使用したインクは、より乾燥しやすく、レイテンシーに関する課題も大きくなります。対策として共通する原則は、沸点の高い添加剤(保湿剤)を選択して蒸発速度を遅らせることです。水性インクや溶剤インクでは、この目的のために、それぞれグリセロール/ジエチレングリコールやジエチレングリコールモノエチルエーテルのように、グリコールやグリコールエーテルが最も一般的に使用されます。

レイテンシーは、顔料分散液や、特にセラミックに使われるような重い無機顔料にも影響を受けます。プリントヘッドの待機時間が長くなると、顔料分散液の安定性が問われるため、粒子径と分布の適切なバランスを見つけることが重要です。例えば、粒子径が大きすぎると沈降しやすくなり、最終的には目詰まりを起こしてしまいます。

液滴観測装置を使用して、さまざまなインクの処方がレイテンシーに与える影響を調査しようとすると、ヘッドの待機時間を管理するための「待ち時間」が膨大にかかることに気づくと思います。30分など、目標とする待機時間がある場合は、待機後に吐出を開始してデータを取り込むために、誰かがそこにいる必要があります。しかし、インクの最大待機可能時間を知りたい場合はどうすればいいのでしょうか。JetXpertには「Latency Sweep(レイテンシー掃引オプション)」というアドオンがあり、これが役に立ちます。このシステムは、ヘッドの吐出の開始と停止を自動的におこない、その間に画像やデータを取得し、液滴形成に悪影響を与えるまでの最大待機時間を報告してくれます。 レイテンシ スイープ that can help. The system will automatically start and stop jetting, capturing images and data along with way, then report to you that maximum idle time before drop formation was negatively impacted.

メーリングリストに登録

装置設計によるレイテンシーの制御

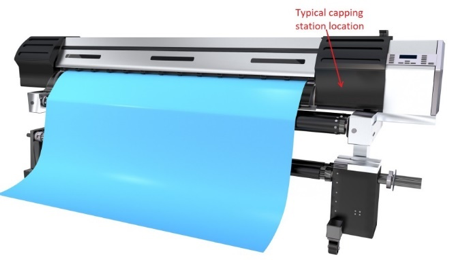

装置設計でレイテンシーの問題に対処するには、プリントヘッドと空気の接触を最小限にして、液体の乾燥速度を下げることが必要です。これを実現するには、キャッピングステーションを使用します。キャッピングステーションでは、プリントヘッドが待機状態の間、ノズルプレートに材料を押し付けて空気を遮断します。

マルチパスプリンターでは、キャッピングによりインクの乾燥の影響を比較的容易に回避することができます。一般的な家庭用・オフィス用のインクジェットプリンターと同様に、印刷停止後すぐにヘッドをメンテナンス位置に「駐車」することができる形状です。また、特定のインク色だけを大面積で印刷し続ける場合、用紙の端部に「カラーストライプ」を配置することで、他の色ヘッドの長時間のノズル不使用状態を避けることができます。これは、すべてのノズルを継続的に吐出させるパターン(捨て印字)で、印刷完了後に切断する(不要な部分として捨てる)ことができます。

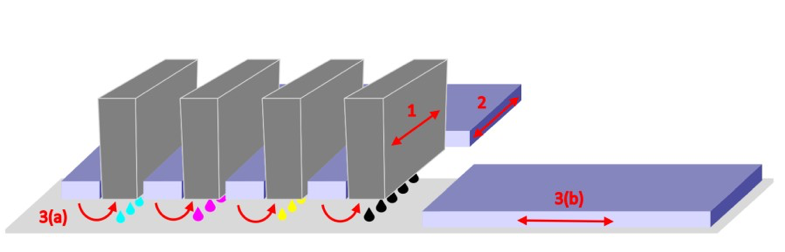

シングルパスプリンターでは多くのプリントヘッドを使用するため、それらの安全を確保するためのキャッピングはより複雑になります。設計上の観点から、キャッピングにはいくつかの選択肢があります。(1)印刷幅の2倍以上の幅の機械を用意して、ヘッドが幅方向に移動してキャップの上に行く、(2)キャップが横からヘッドの下に移動する(つまりまずヘッドを持ち上げてスペースを確保する必要があります)、または、セラミックス用途では一般的ですが、(3)印刷方向の上流または下流にキャップの保管場所を(a)1個または(b)複数個設ける、などです。

シングルパスプリンターのもう一つの課題は、プリントされた印刷面が何らかの形で物理的に接触されるまでの時間が短くなるため、印刷面上でのインクの乾燥速度がより重要になることです。このため、ノズルの乾燥時間が犠牲になり、レイテンシーが発生しやすくなります。幸いなことに、このような難しいシステムのレイテンシーに対処するための別の選択肢があります。

プリントヘッドによるレイテンシーの制御

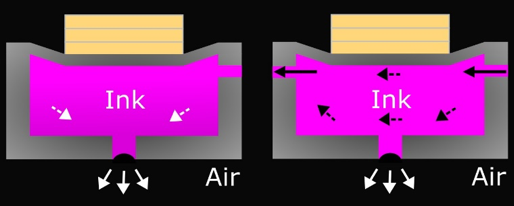

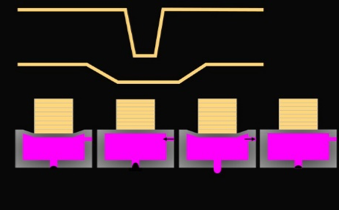

インクの選択だけでなく、プリントヘッドの選択についても慎重に検討されていることと思います。循環ヘッドについては、以前にもご紹介しましたが、レイテンシーの改善や信頼性の向上に重要な役割を果たす可能性があります。ノズルを常にリフレッシュすることで、循環はインク溶媒が乾燥している間でもインクが十分に混合されるようにします。下の図では、循環によって、インクが製造時の状態から粘度が変化するのを防ぐことができることを表しています。 printhead recirculation elsewhere and the potentially critical role it can play in improving latency as well as reliability. By constantly refreshing the nozzles, recirculation helps ensure the ink is well mixed, even as the carrier fluid is drying. In the schematic below, we portray how recirculation can help keep the ink from changing from its manufactured state to something less controlled in viscosity.

図の左側では、ノズルからの蒸発によって局所的に濃度が変化し、拡散効果(白破線矢印)が生じていますが、これはインクの主溶媒への溶解度が異なる材料の場合に見られます。右側の図のようにインクを流路に流し続けることで、吐出されるインクの状態はより元々の状態に近くになりますが、それでも非常に局所的な界面効果が生じている可能性はあります。

波形によるレイテンシーの制御

循環方式では設計が複雑になってしまうという場合には、印刷ヘッドに関連する方法としてスピッティング(ツバ吐き)とチックリング(くすぐりパルス)があります。どちらの方法も、ヘッド駆動回路基板に機能を持たせる必要があるため、すべてのシステムでサポートされているわけではありません。しかし、現在では十分に一般的なものとなっているため、この2つの方法について詳しく説明する必要があります。スピッティングとチックリングは、印刷時よりも低い周波数で、ノズルの領域内でインクを動かし続けます。両者の大きな違いは、液滴が吐出されるかされないかです。この違いは、明白な意味を持つものと、そうでないものがあります。

スピッティングは、すべてのノズルから時折、液滴を吐出してリフレッシュする仕組みです。スピッティングの課題は、吐出した液滴を受け止める手段がないと印刷画像に影響を与えることです。そのため、この方法は通常、キャップポジションでのみ使用されます。インクの無駄遣いだと思われる方もいらっしゃるかもしれませんが、ノズルの問題を回復するためのインクパージに比べれば極めて少量であり、低頻度でもかなり効率的な対策と言えます。インクの無駄を最小限に抑えるためには、ノズルのリフレッシュに必要な最低限のスピッティング量を知ることが重要です。JetXpertは回復時間を自動的に判定するLatency Multidrop(レイテンシーマルチドロップ)というツールを用意しており、必要以上にインクを消費しないためのソリューションを提供しています。 Latency Multidrop, which can automatically determine the recovery time for you, ensuring that you don’t use more ink than necessary.

チックリングも同様の概念ですが、駆動電圧や波形のパルスタイミングを小さくして、液滴が吐出されない程度にアクチュエーターを動かします。これにより、ノズル付近のインクが移動しても、実際にはインクがヘッドから飛び出すことはありません。これには2つの制約があり、どちらも待機時間が長くなると発生します。1つ目は、液体は蒸発し続けていることによります。この技術では、時間とともにどんどん濃くなっていくインクをチャンバーの中で混ぜていますが、最終的にはインクが濃くなりすぎて、撹拌の効果がなくなってしまいます。2つ目は、ヘッドの自己発熱により、最終的に吐出を再開したときにドロップのばらつきが発生し、レイテンシーがさらに悪化する可能性があります。これらの問題は、インク循環を組み合わせて導入することで解決します。研究の結果、この方法が非常に効果的であることがわかっています。