再循環型プリントヘッドの長所と短所

Last Updated on 6月 25, 2024 by ImageXpert Team

インクを循環させるプリントヘッドが登場してからしばらく経ち、急成長しているセラミックス市場でも多く採用されています。しかし、用途によってはなぜそれが重要なのか、検討すべきなのか、疑問に思ったことはありませんか? プリントヘッドの違いを説明した後、この記事ではそのような疑問をいくつか見て、複雑さと技術的優位性の観点から長所と短所を検討します。

循環とはどういうことですか?

インクを循環させるという概念は元々、CIJ(コンティニュアス方式のインクジェット)などの他のタイプのデジタルプリントシステムに固有のもので、印刷されなかった液滴がインク回路内でリサイクルされ、再び使用されます。ドロップオンデマンドヘッドにはこの「印刷されなかった液滴」は存在しないため、循環はヘッド自体の内部でおこなわれます。プリントヘッドの一方からインクが入ってきて、もう一方から出ていくという流れになっています。

循環のメリット

では、なぜわざわざ循環させるのでしょうか? 最大の理由は、沈降(セラミックインクや白インク)とレイテンシー(水/溶剤インク)への対策です。1つ目のケースでは、インクが常に動いていることで、インクよりも密度の高い顔料の沈降や凝集を避けることができます。2つ目のケースでは、特に速乾性のインクの場合、循環することで蒸発によるノズル内の乾燥を防ぐことができます。

また、加熱を前提としたインクには、「温度の均一性」というメリットがあります。インクが常に動いていれば、プリントヘッドのデューティーサイクルが常に変化して温度が変動するのではなく、システム全体をより均一に加熱することができます。これは、ヘッド内部全体の温度の均一性にも良い影響を与えます。

脱気機能付きのインクシステムを使用している場合、システムが休止している間に、脱気ユニットの後段で滞留しているインクの脱気度が低下する可能性があります。長期間使用しない場合は、新しいインクを循環させる必要があります。プリンターの起動時にインクを循環させれば、滞留していたインクは再び脱気ユニットを通過し、新しいインクがヘッドに充填されます。唯一、ヘッド内部の加圧室自体のごくわずかな体積に存在するインクのみが滞留したままになるのみです。

上で挙げた利点は、化学的性質や印刷休止の長さに関わらず、インクを常に最適な吐出条件に保つことに繋がります。

循環のデメリット

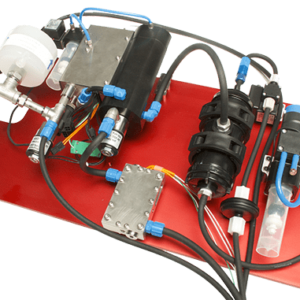

循環を導入する際の主な課題は、インク供給システムの複雑さです。重力式のインク供給システムに比べて、ポンプや圧力制御の数が多くなります。単にヘッドからインクをパージするだけでも、かなり複雑になってしまいます。

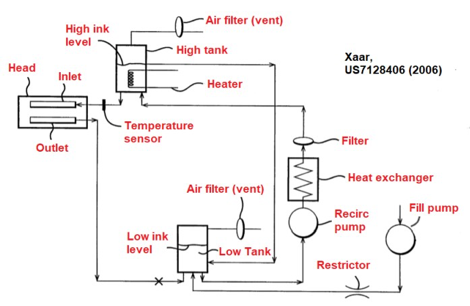

ここで、Xaar社の特許を参考にして、循環式のインクシステムの例を紹介します。この方式では、ヘッドに入る圧力と出る圧力をタンクの高さで設定します。これは循環を実現する最もシンプルな方法ですが、実際のプリンターではタンクの配置が面倒になります。実際には、さらに多くのハードウェアを使用して、各タンクからインクを吸引する制御をかけるのが一般的です。

複雑さはこれに留まりません。定常的にインクを流し続けるということは、特にインク加熱ユニットを備えるシステムや、ポンプによる機械的な撹拌で泡が発生するような場合には、インク自体にストレスがかかります。またポンプとインクには相性の悪いものがあり、それぞれに使われている素材の相性が悪ければ、何度もインクを流し続けることで悪影響を及ぼすこともあります。

多くのシングルパスインクは低い表面張力に依存しているため、泡立ちも大きな問題となります。循環式インクシステムでよくある故障は、真空ラインに液体が入り込み、インク経路にあるとは思われていなかったソレノイドバルブやOリングを破壊してしまうことです。優れたインクシステムの設計は、このような事態がいつかは起こることを想定し、それを防ぐための対策を講じています。同様に、インク自体も低発泡性に調整することができますが、時には妥協も必要です。