喷墨打印机增材制造的三个常见问题及其解决方法

Last Updated on 6 月 25, 2024 by ImageXpert Team

不同3D打印技术的发展已经将行业从纯粹的快速原型转变为一套广泛接受的附加制造方法,用于生产一系列零件和产品。最著名的技术包括面向公众的熔融沉积建模(FDM)和工业应用的选择性激光烧结(SLS),但有两种依赖于喷墨技术的发展过程:粘合剂喷射和直接沉积。在这篇文章中,我们通过您可能遇到的常见挑战,快速了解一下这些卓越技术的优缺点。

关于差异的一点说明

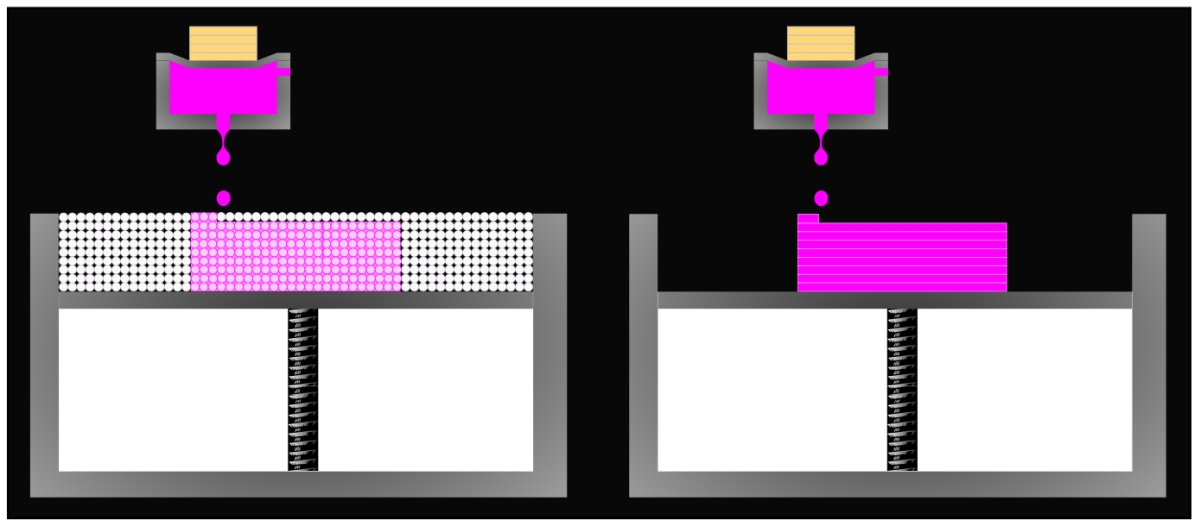

粘合剂喷射(左)涉及使用喷墨来定义构建床中的区域以粘合在一起,或在某些变体中用作吸热器以实现热激活粘合。根据颗粒和产生的功能,输送的化学物质可能有很大的不同。最简单的形式,早在20世纪80年代就获得了麻省理工学院的专利,主要涉及向石膏中喷水,尽管现代版本的打印机使用有机溶剂或酒精中携带的更复杂的材料组合。这项技术的挑战之一是多余粉末的可再加工性。如果无法回收,就会有大量的废物,这导致了另一种技术的发展。

直接沉积喷墨(右)通过更纯粹的添加剂和仅在需要的地方放置材料来解决这个问题。在这个意义上,它与日常的FDM工具有很多共同点,但它不是挤出热塑性塑料,而是由单个水滴形成。由于喷墨打印可以实现小液滴尺寸,再加上多种材料构建的立体打印,这有可能实现非常复杂的零件。许多用于直接沉积的材料系统是具有较高粘度的可紫外固化或混合紫外油墨类型,如紫外热熔或所谓的紫外凝胶油墨。蜡也很常见,尤其是作为支撑材料。我们将很快讨论为什么高粘度油墨在这种应用中很常见。

常见问题#1:构建质量

当粘合剂喷射时,粘合剂配方和粉末配方必须一起工作,以实现所需的零件。即使使用喷涂或渗透等后处理,原始的、未处理的(称为“绿色”)部分仍然需要一定的强度。这是通过平衡载液与活性粘合剂材料的含量以形成强“胶”来实现的。

为了使零件具有正确的形状,还需要最大限度地减少由于基底饱和而导致的变形。结合沉积层厚度定制单位面积的体积,以及控制层间的干燥量是关键。

另一个工艺挑战是克服粉末层中粘合剂液体芯吸造成的差的边缘控制,这可能导致粘合剂在预期体素之外将颗粒粘在一起。这就是调整油墨粘度的好处。在直接沉积中,使用高粘度油墨,因为它有助于减少油墨在撞击时的扩散程度,从而保持印刷部件内印刷系统的像素层分辨率。粘合剂喷射可以从相同的方法中受益。

通过粘合剂液体和粉末之间的可控相互作用,各种粉末混合物可用于产生可预测的行为。向粉末中加入快速吸收和缓慢释放的树脂就是这样一个例子——就像向石膏中加入糖来调节吸水性一样。

快速施加一些紫外线剂量,例如从紫外线发光二极管,也有助于防止直接沉积中的扩散,即使完全固化和相关的最终使用性能可能来自额外的后处理,就像光固化树脂一样。

加入我们的邮件列表

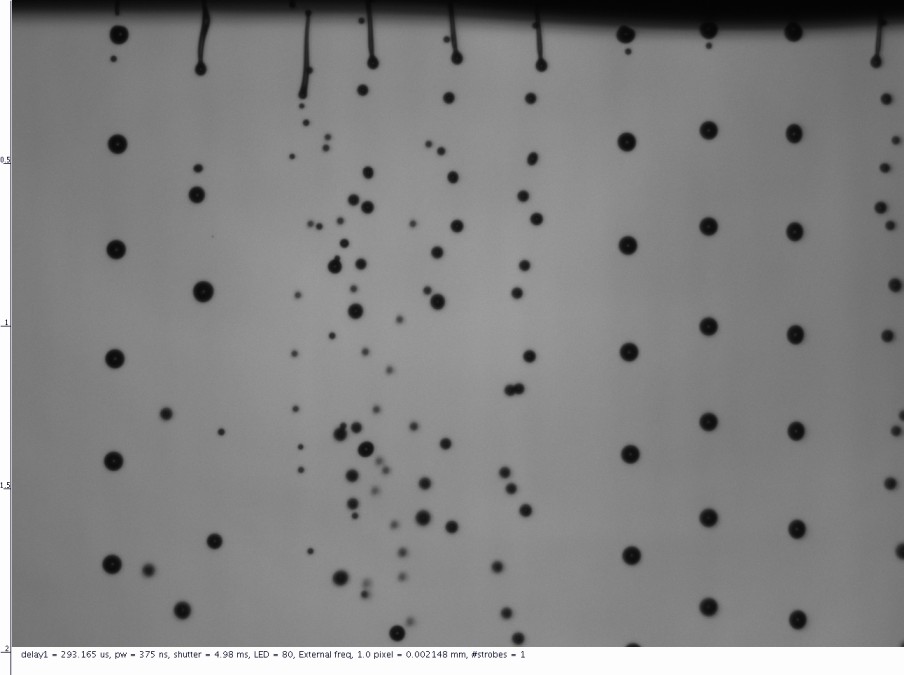

常见问题2:墨滴失踪

无论何种应用,喷墨打印时,喷射缺失是最常见的故障模式,因此这里我们将只关注添加剂制造工艺特有的潜在原因。粘合剂喷射特有的喷射缺失的一个原因是所谓的粉末飞溅。这种效应是液滴的作用力导致粉末颗粒在被润湿的油墨固定之前移动。由于打印头需要非常靠近粉末表面才能获得所需的分辨率,因此颗粒飞溅有可能污染喷嘴表面。将这种情况与喷嘴板上胶状液体的积聚(通常是正常喷墨操作的结果)结合起来,避免喷嘴堵塞是非常困难的。

有几种方法可以帮助纠正这个问题。首先是最大化印刷间隙,使喷嘴板远离飞溅区。这通常要求液滴更大更快,以便在不牺牲液滴放置精度的情况下实现这一点——波形优化对此很有用。优化波形的另一个好处是,您可以看到雾化和喷嘴板润湿减少,使飞行粒子更少粘附。关于减少卫星和润湿的更多信息可以在他们的相关文章中找到。另一种选择是试图减少飞溅本身,这可以通过简单地减少下落冲击的力来实现。你希望液滴移动得足够快以到达粉末,但不要太快。另一个创造性的方法是用受控气流作为空气幕,保护喷嘴板免受飞溅。 waveform optimization comes in handy for. Another benefit of optimizing the waveform is that you may see reduced misting and nozzle plate wetting, giving the flying particles less to stick to. More on reducing satellites and wetting can be found in their associated articles here and here. Another option is to try to reduce the splash itself, which can be accomplished by simply reducing the force of the drop impact. You want the drops to be moving fast enough to reach the powder, but not too fast. Another creative approach is with controlled airflow to act as an air curtain, protecting the nozzle plate from the splash.

对于使用某种形式的紫外固化油墨的直接沉积,解决漏喷的过程与使用紫外固化油墨的其他喷墨应用非常相似。这些材料的紫外线固化特性意味着从可靠性的角度来看,杂散光是一个很大的风险。透明的紫外线固化材料,如清漆,更容易受到杂散光的影响。这可能来自外部环境,也可能来自紫外线固化灯本身的反射。对于经验相对较少的3D打印机制造商来说,这是一个很容易忽略的设计缺陷,因为这是一个经常以艰难的方式吸取的教训。

在这两种应用中,在构建过程中添加打印头清洁阶段对于防止小缺陷发展成大问题至关重要。在更先进的打印机中,清洁应该完全自动化,并在设计时考虑到特定的原始设备制造商化学物质。湿式清洁,使用既适合打印头又与墨水相容的液体,是在擦拭前洗掉污染物的好方法,以减少将颗粒推入喷嘴的机会。它也可以有效地处理部分固化的材料。

常见问题3:刺激性化学物质

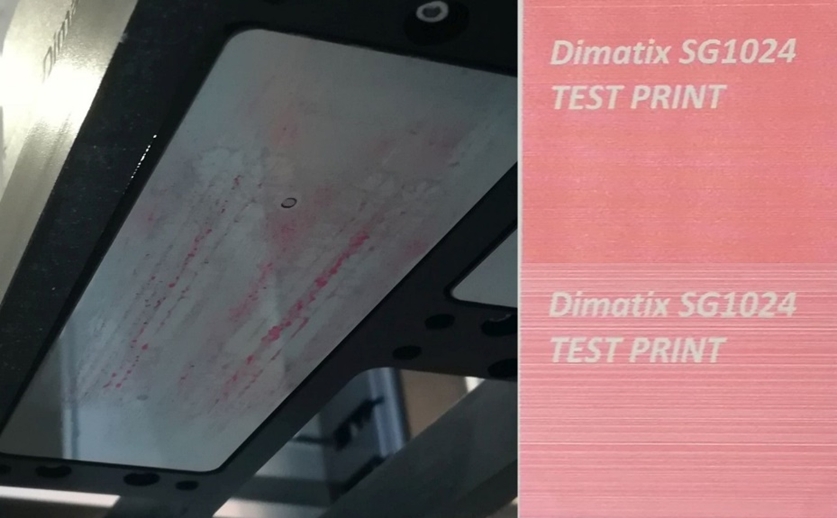

相当多的粘结剂喷射化学方法包括沉积具有实际功能的树脂粘结剂材料,有点像胶水。一个强有力的例子是耐高温酚醛树脂,用于制造金属铸造的砂型。您将注意到的第一个风险是喷嘴本身部分粘合并产生偏差问题的可能性(如下图所示的酚醛树脂油墨)。除了如上所述的强力清洁之外,设计用于处理水性油墨中的延迟的成熟方法,例如tickling脉冲、喷溅和打印头再循环,可用于帮助管理打印头寿命。 tickle pulsing, spitting and print head recirculation can be used to help manage printhead lifetime, in addition to robust cleaning as just discussed.

可能需要更长时间才能注意到的是,这些材料有时需要溶解在非常强的溶剂中才能获得合适的粘度,如果对与油墨路径的兼容性没有很好的理解,随着时间的推移,可能会导致喷头故障。该打印头的材料兼容性套件(MCK)是您防止意外忽视这一点的第一道防线。如果您已经接受了打印头故障无法避免的事实,那么使用成本较低的一次性打印头进行更换可能是一种选择。只要确保不要忘记不成功构建的潜在额外成本!

结论

即使进行了化学优化(这本身并不容易),粘合剂喷射的三大挑战都与所需的数千层的构建可靠性有关,尤其是因为对生产率的追求意味着关注“单程”而不是“多程”,因此变得更加依赖于单个喷嘴的质量。